馬堡煤業安全會診技術報告

目 錄

1 前言 1

2 礦井基本概況 3

2.1 礦井基本情況 3

2.1.1 地理位置及交通 3

2.1.2 礦井建設及生產沿革 3

2.2 煤層賦存及地質概況 3

2.2.1 井田地層 3

2.2.2 井田構造 4

2.2.3 煤層 5

2.3 礦井總體開發現狀 5

2.3.1 開拓方式 5

2.3.2 水平劃分及水平標高 6

2.3.3 采煤方法 7

2.4 礦井通風瓦斯情況 7

2.4.1 礦井通風 7

2.4.2 礦井瓦斯湧出情況 8

2.4.3 礦井瓦斯抽采係統 9

2.5 煤塵爆炸性與煤層自燃傾向性 10

3 礦井各大係統現狀03manbetx 及存在的主要問題 11

3.1 通風係統 11

3.1.1礦井通風現狀 11

3.1.2 通風係統存在的主要隱患或問題 12

3.2 瓦斯防治係統 13

3.2.1 瓦斯防治係統現狀 13

3.2.2 瓦斯防治係統存在的主要隱患或問題 16

3.3 防滅火係統 19

3.3.1 防滅火係統現狀 19

3.3.2 防滅火係統存在的主要隱患或問題 21

3.4安全監測監控係統 21

3.4.1安全監測監控係統現狀 21

3.4.2安全監測監控係統存在的主要隱患或問題 22

3.6 其他方麵 25

4 對策及建議 26

4.1 通風係統 26

4.2 瓦斯防治係統 26

4.3 防滅火係統 29

4.4 安全監測監控係統 30

4.5 礦井管理31

4.6 其他方麵 31

1 前言

根據山西省煤炭運銷集團公司(以下簡稱煤銷集團)與中煤科工集團重慶研究院(以下簡稱重慶研究院)共同確定的工作計劃安排,重慶研究院、陽煤集團、山西煤炭進出口集團等單位的專家組成的煤礦安全專家會診組和重慶研究院技術人員組成的工作組,對煤銷集團馬堡煤業有限公司(以下簡稱馬堡煤礦)進行以“一通三防”為主的安全會診工作。

7月7日~7月8日,專家組奔赴馬堡煤礦進行會診工作,專家組首先聽取了礦井相關情況彙報,對相關資料進行了收集和整理,並向礦方相關技術人員進行了詢問,初步掌握礦井的總體情況。

專家組對礦井設計、開拓布局、采掘部署、通風係統、瓦斯抽采、瓦斯防治、火災防治、安全監測監控等方麵技術資料進行查閱03manbetx 和核實相關數據,並下井現場勘查礦井各大係統、采掘工作麵的具體情況及地麵風機房、瓦斯抽采泵站、監控機房情況。在此期間對礦井的重大安全隱患問題,需要技術攻關的瓦斯綜合治理、通風防滅火、監測監控等方麵的問題相互進行了討論與交流。

專家組多次召開內部會議,對礦井存在的主要問題或隱患進行了深入的03manbetx 討論,並進行資料整理03manbetx 後提出對應的對策及建議,經過專家組近20天的工作,最後總結形成此次馬堡煤礦安全會診技術報告。

煤銷集團、煤銷集團長治三元公司和馬堡煤礦各級領導對此次專家會診工作高度重視,為專家組的工作提供了很好的工作條件並為安全會診做了大量的基礎工作。本次專家會診及其技術報告的完成,凝聚了煤銷集團、煤銷集團長治三元公司和馬堡煤礦與技術人員的艱苦勞動。在此,專家組向他們表示誠摯的謝意!

2 礦井基本概況

2.1 礦井基本情況

2.1.1 地理位置及交通

馬堡煤礦隸屬於山西煤炭運銷集團,地麵行政區劃屬山西省長治市武鄉縣墨鐙鄉馬堡村。根據2009年12月換發的采礦許可證,礦井井田麵積12.8805km2。礦井可采儲量6806.84萬t,設計生產能力為150萬t/a,儲量備用係數按1.4考慮,礦井服務年限為44.5a。

礦井西距武鄉縣城53km,北至左權縣22 km,東至河北涉縣73 km,南沁公路從井田東南部工業廣場內穿過,武墨鐵路在礦區內設有裝煤站,地理位置和交通條件十分優越。

2.1.2 礦井建設及生產沿革

馬堡煤礦屬於國有重點企業,始建於1990年10月,2000年投入生產,設計能力為30萬t/a。2004年,山西省煤炭工業局以晉煤行發【2004】808號文件批準礦井生產能力由30萬t/a提升為90萬t/a;2009年經省煤礦企業兼並重組整合領導組辦公室以晉煤重組辦發【2009】49號批複生產能力為120萬t/a;2010年7月山西省煤礦企業兼並重組整合工作領導組以晉煤重組辦發【2010】58號文批複礦井生產能力由120萬t/a提升至150萬t/a。

2.2 煤層賦存及地質概況

2.2.1 井田地層

礦井井田位於沁水煤田武鄉礦區,井田內地層由老到新依次為奧陶係中統峰峰組,石炭係中統本溪組、上統太原組,二疊係下統山係組、上下石盒組及第四係上更新統。

井田內含煤地層為太原組和山西組。太原組為一套海陸交互相含煤地層,含海相灰岩3層,含煤8層,編號自上而下為6#、8#、9#、10#、11#、13#、14#及15#,其中8#、15#煤層為穩定可采煤層,9#煤層為較穩定大部可采煤層,11#煤層為井田內不穩定局部可采煤層,6#煤層為不穩定零星可采煤層,其餘煤層井田內均不穩定、不可采。地層平均總厚138.20m,煤層總厚度9.88m,含煤係數7.15%,可采煤層平均總厚8.59m,可采含煤係數為6.22%,下部含煤性好,上部含煤性較差,整個含煤地層含煤性中等。山西組為一套陸相含煤地層,共含煤層4層,編號自上而下分別為1#、2#、3#、4#,均為不可采煤層。地層平均總厚60.30m,煤層總厚1.30m,含煤係數2.16%。

井田內山西組、太原組含煤地層總厚198.50m,煤層平均厚11.26m,含煤係數5.67%,可采煤層總厚9.06m,可采煤層含煤係數4.56%。

2.2.2 井田構造

井田位於沁水坳陷東緣、太行山隆折帶西側,區域總體構造方向為NEE向,地層總體走向為NNE,向NWW傾伏,總體為一單斜構造,伴有寬緩的背向斜。

受區域構造影響,井田呈一走向NE-SW、向NW傾斜的單斜構造,地層傾角10~14°。井田內發育7條正斷層,在井田中南部發育有8個大小不一的陷落柱,其規模不大。

8個陷落柱均為井下開采8#、15#煤層時井巷工程揭露。井田內陷落柱零星分布,不發育,柱內岩性雜亂,均為上部地層碎岩。

井田內未見岩漿侵入現象。

總之,井田呈單一斜構造,斷層規模較小,對采掘的影響不大。井田中南部發育有8個陷落柱,基本不影響工作麵的布置。井田地質構造複雜程度為屬簡單類型,為Ⅰabc類。

2.2.3 煤層

本井田可采煤層為太原組的8#、9#、11#、15#煤層。可采煤層特征表見表2-2-1所示。

2.3 礦井總體開發現狀

2.3.1 開拓方式

礦井采用斜井—立井混合開拓方式,有主斜井、副斜井、回風立井、安全出口四個井筒。主斜井擔負提煤,采用機軌合一布置,一側設有行人台階,作為礦井的一個安全出口;副斜井擔負下料、提矸、運送人員,布置有雙軌道,一側設有行人台階,作為礦井的一個安全出口;回風立井擔負礦井回風,回風井旁60m處專掘—安全出口立井,該井筒下部掘至8#煤層通過聯絡巷與回風下山(三)相通,井筒內設有梯子間,為礦井的一個專用安全出口。

2.3.2 水平劃分及水平標高

一、開采水平劃分

目前全井田隻設有+1078m一個水平,下山開采。上組8#煤層在+1078m~+950m之間開采,下組15#煤層在+1078m~+850m之間開采。

二、采區劃分

全礦井共布置2個采區,即上組煤8#煤層一個采區,下組煤15#煤層一個采區。現8#煤層在二采區生產,下組煤15#煤層在一采區生產。

三、采區巷道布置

上組煤采區巷道沿8#煤層平行布置有膠帶機下山、輔助運輸下山(半圓拱形砌镟巷道)、南北回風下山四條大巷,巷道均為矩形或拱形斷麵,采用砌牆搭工字鋼鋼梁或料石砌镟支護。下組煤沿15#煤層平行布置有膠帶機下山、軌道下山、回風下山三條大巷,巷道均為半圓拱形斷麵,采用錨杆、錨索、金屬網、噴漿聯合支護。

四、采掘工作麵布置

8#煤層布置一個8202綜采工作麵,兩個8203上下順槽綜掘工作麵(8203上下順槽);15#煤層布置一個15103綜放工作麵,三個綜掘工作麵(15104上下順槽及15#煤層二采區運輸大巷)。

2.3.3 采煤方法

8202綜采工作麵位於8#煤層北翼二采區中部,工作麵長度為180m,采高2.1 m。

15103綜放工作麵位於15#煤層軌道下山和膠帶副下山北翼,距離副井口約800m,采區長度為1200m,工作麵長度180m,采高2.8m,放頂煤高度2.7m。

8202綜采工作麵和15103綜放工作麵均為走向長壁布置,後退式開采,全部垮落法管理頂板。

2.4 礦井通風瓦斯情況

2.4.1 礦井通風

一、通風係統

礦井主、副斜井為進風井,回風立井為專用回風井。礦井通風方法為機械抽出式,通風方式為中央分列式。礦井井下8#、15#煤層軌道、膠帶機下山為進風大巷,南北上、下山為回風大巷,兩層煤共用一個回風立井,形成全礦井通風係統。

地麵主扇風機房安裝有兩台FBCDZ54-8№27型主扇,一用一備,額定功率為710kW,配套電機型號均為YBFC630S1-8。

礦井采煤工作麵采用U型通風係統,掘進工作麵采用壓入式通風,局部通風機選用FBD№6.3型2×30kW。

礦井反風設施按《煤礦安全01manbetx 》規定定期檢查,風機房內裝AYJC係列通風機在線監測係統。通風機在2008年9月委托山西煤礦礦用安全產品檢驗中心進行性能測定,礦井通風阻力委托山西煤礦礦用安全產品檢驗中心在2010年1月已進行測定。

二、通風設施

礦井通風設施:永久風門20道(10處),各種調節14處,永久密閉26道,永久測風站17處,臨時測風點27處。設施狀況完好、齊全,能滿足安全生產需要。現礦井沒有臨時通風設施,永久性通風設施牆體使用不燃性材料建築,風門實現了自動關閉,並且裝有閉鎖裝置,均安裝了聲光係統。

三、礦井風量

礦井井下目前布置有五個綜掘工作麵(8203運輸順槽、8203回風順槽、15104回風順槽、15104運輸順槽和15104A運輸順槽)、一個15103綜放工作麵和一個8201綜采工作麵,有5個機電硐室和11個需風點。礦井總進風量為8058m3/min,總排風量為8605 m3/min,主要通風機水柱計讀數為2446Pa,礦井有效風量率為89.2%,礦井最大通風流程為6240m,礦井等積孔為2.3m2,為通風容易礦井。

2.4.2 礦井瓦斯湧出情況

礦井2009年瓦斯等級鑒定結果為:礦井絕對瓦斯湧出量為25.22m3/min,礦井相對瓦斯湧出量為11.72m3/t。8#煤層絕對瓦斯湧出量為7.80m3/min,相對瓦斯湧出量為10.00m3/t;15#煤層絕對瓦斯湧出量為17.21m3/min,相對瓦斯湧出量為12.55m3/t,鑒定結論為高瓦斯礦井。

礦井2010年瓦斯等級鑒定結果為:礦井絕對瓦斯湧出量為42.92m3/min,礦井相對瓦斯湧出量為14.16m3/t。8#煤層絕對瓦斯湧出量為22.02m3/min,相對瓦斯湧出量為15.66m3/t;15#煤層絕對瓦斯湧出量為14.90m3/min,礦井相對瓦斯湧出量為14.21m3/t,鑒定結論為高瓦斯礦井。

2.4.3 礦井瓦斯抽采係統

礦井建有地麵瓦斯抽采泵站,內置3台水環式真空泵,型號分別為2BEC50型、2BEC42型和2BEC52型,2台使用(分別用於高、低負壓抽采),1台備用。

礦井高負壓抽采係統使用2BEC42型水環式真空泵(額定流量162m3/min,額定功率200kW,轉速490r/min)進行抽采,主要用於配合抽出式局部通風機進行上隅角瓦斯處理。地麵抽采泵抽采混合量20.9m3/min,抽采負壓21.5kPa,瓦斯濃度19.25%,抽采純瓦斯量4.02m3/min。抽采主管路為φ273×6mm無縫鋼管,幹管路為φ219×6mm無縫鋼管,支管路為φ165×6mm無縫鋼管。

礦井低負壓抽采係統使用2BEC50型水環式真空泵(額定流量166m3/min,額定功率200kW,轉速300r/min)進行抽采,主要用於鄰近層和采空區瓦斯抽采。地麵抽采泵抽采混合量51.7m3/min,抽采負壓17.5kPa,瓦斯濃度14.25%,抽采純瓦斯量7.37m3/min。抽采主管路為φ377×6mm無縫鋼管,幹管路為φ273×6mm無縫鋼管,支管路為φ219×6mm無縫鋼管。

礦井井下使用兩台ZDY1200S型全液壓施工抽采鑽孔,配套鑽杆為直徑50mm的鑽杆。

2.5 煤塵爆炸性與煤層自燃傾向性

8#煤層2010年1月在山西煤礦礦用安全產品檢驗中心進行煤塵爆炸性和自燃傾向性鑒定,鑒定結果為:煤塵具有爆炸性,自燃傾向性等級為Ⅰ級,容易自燃。

15#煤層2010年5月在煤炭科學研究總院重慶研究院進行煤塵爆炸性和自燃傾向性鑒定,鑒定結果為:煤塵具有爆炸性,自燃傾向性等級為Ⅱ級,自燃。

3 礦井各大係統現狀分析及存在的主要問題

3.1 通風係統

3.1.1礦井通風現狀

礦井采用斜、立井混合開拓,共有4個井筒,其中主、副斜井為進風井,風井為專用回風井。通風方法為中央並列式,通風方式為機械抽出式。

礦井地麵主扇風機房安裝有兩台FBCDZ54-8№27型主扇,風機功率710kW,配套電機型號YBFC630S1-8。現礦井總進風量8058m3/min,總回風量8605m3/min,礦井有效風量為89.2%。

礦井井下布置有1個綜采工作麵,1個綜放工作麵,5個綜掘工作麵。采煤工作麵采用U型通風係統通風,8#煤層8202綜采工作麵配1339m3/min風量,15#煤層15103綜放工作麵配1128m3/min風量。8202綜采工作麵回風瓦斯濃度最大值0.6%,瓦斯絕對湧出量8m3/min。15103綜放工作麵回風瓦斯濃度最大值0.4%,瓦斯絕對湧出量4.5m3/min。掘進工作麵通風采用局部通風機正壓通風。綜掘工作麵配備FBD№6.3/30×2型壓入式對旋軸流局部通風機。8#煤層用φ700mm雙抗風筒,15#煤層用φ800mm雙抗風筒。掘進工作麵總配風量為3500m3/min左右。

礦井通風現狀總體評價:礦井目前采用“兩進一回”的中央並列式通風方式,各生產采區實行分區通風,采掘工作麵均已形成獨立的通風係統,且風量基本能滿足。

近幾年馬堡煤礦的產量不斷增長,從2004年的30萬t/a增長到2010年實際年產量162萬t,產量增加了5倍。近幾年礦井瓦斯湧出量也是大幅上升,2010年礦井瓦斯絕對湧出量增加到42.92m3/min。在礦井產量和瓦斯湧出量大幅增加的前提下,能保持較好的通風條件,這說明礦井在“一通三防”方麵做了大量的工作,通風係統的通風能力和風阻管理較好,礦井的通風係統也在不斷地改造完善、優化,這是值得肯定的。目前,礦井正在進行新回風井的建設,相信新風井建成投入使用後,礦井的通風條件會得到進一步改善。

3.1.2 通風係統存在的主要隱患或問題

通風是治理瓦斯的基礎,礦井和采掘工作麵必須建立可靠穩定的通風係統。礦井通風可靠的基本要求是:係統合理、設施完好、風量充足、風流穩定。本次會診過程中發現的礦井通風係統存在的主要隱患或問題如下:

(1)、上隅角瓦斯超限問題未徹底解決,特別是8#煤層上隅角瓦斯濃度在0.8-0.9%,抽排風機瓦斯濃度在3.1%左右,稍微處理不好,易造成上隅角瓦斯超限,且易造成瓦斯02manbetx.com 。

由於礦井基本上沒有進行本煤層瓦斯抽采,工作麵回采過程中湧出的瓦斯基本上靠風排以及回風巷上隅角抽排風機處理,而依靠風排和抽出式風機處理瓦斯的能力有限,因此8#煤層回采過程中回風巷上隅角瓦斯濃度達到0.8-0.9%,遇到工作麵頂板周期來壓時,必然會引起采空區瓦斯大量湧出,造成上隅角瓦斯超限。

使用抽出式局部通風機(抽排風機)處理上隅角瓦斯超限,在回風巷上隅角人為製造了負壓點,反而加大了上隅角瓦斯湧出。同時,根據2008年《山西省一通三防管理規定》第62條,不允許采用局部通風機解決回采工作麵上隅角瓦斯。

使用抽出式局部通風機處理上隅角瓦斯,要求經過抽出式風機的瓦斯濃度不高於3%,否則容易引起安全02manbetx.com 。

綜上,8#煤層回采工作麵上隅角瓦斯超限是一個急需解決的問題,這點需要引起礦方高度重視。

(2)、8#煤層和15#煤層回采工作麵在目前開采水平采用U形通風係統通風,從現有開采情況看,通風基本上還能滿足要求。但是隨著采深的不斷增加,深部工作麵均較現有工作麵瓦斯湧出有所增大,因此,下部深度範圍再布置新工作麵時,除加大抽采力度外,U形通風已經難以解決工作麵的瓦斯問題。

(3)、回風立井防爆蓋未加油封,且平衡塊位置不當,起不到防爆蓋應有的作用和排瓦斯超2%時的功能。

3.2 瓦斯防治係統

3.2.1 瓦斯防治係統現狀

一、礦井瓦斯基本參數測定情況

2009年6月,馬堡煤礦委托煤炭科學研究總院沈陽研究院進行了《瓦斯基礎參數測定及瓦斯抽放可行性研究報告》,報告結論為:

(1)、馬堡煤礦8#煤層瓦斯含量直接法測定結果為7.96m3/t,15#煤層瓦斯含量直接法測定結果為6.93 m3/t。

(2)、間接法計算8#煤層瓦斯壓力為0.53MPa,15#煤層瓦斯壓力為0.46MPa。

(3)、馬堡煤礦實測8#煤層的透氣性係數為1.11m2/MPa2.d,15#煤層的透氣性係數為0.60m2/MPa2.d, 8#煤層鑽孔瓦斯流量衰減係數為0.0144d-1,15#煤層為0.0084d-1。馬堡煤礦8#和15#煤層均屬於可以抽采煤層。

二、礦井瓦斯湧出量預計

根據山西省煤炭工業局綜合測試中心2010年10月完成的《山西馬堡煤業有限公司兼並重組整合礦井瓦斯湧出量預測報告》,馬堡煤礦8#煤層回采工作麵瓦斯湧出量(預計)為14.68 m3/min,回采工作麵的風量在1339m3/min,回風巷瓦斯濃度為0.6%,風排瓦斯量約8m3/min,這意味著8#煤層回采工作麵的抽采能力需達到6.68m3/min;15#煤層回采工作麵瓦斯湧出量(預計)為16.99m3/min,回采工作麵的風量在1128m3/min,回風巷瓦斯濃度為0.4%,風排瓦斯量約4.5m3/min,這意味著15#煤層回采工作麵的抽采能力需達到12.49m3/min。預計礦井保持150萬t/a的生產能力,礦井最大瓦斯湧出量將達到81.83m3/min,按照礦井總回風量8605m3/min、總回風瓦斯濃度0.5%計算,依靠風排解決的瓦斯湧出量為43m3/min,這意味著礦井瓦斯抽采能力至少為38.8m3/min(抽采純量)。

三、礦井瓦斯超限處理措施

馬堡煤礦為高瓦斯礦井。礦井按照高瓦斯礦井進行管理,建立了瓦斯管理製度,製定了相關瓦斯防治措施,配備了相關瓦斯防治人員和瓦斯防治、監測監控裝備。

礦井瓦斯治理的難點是工作麵采煤過程中,上隅角和回風巷瓦斯超限。為治理回風上隅角和回風巷瓦斯超限,礦井采取了如下措施:

1、加強上隅角懸掛風障管理,在設置風障時要選擇合適的大小和懸掛的角度,降低上隅角的瓦斯超限次數甚至杜絕超限。

2、加大煤壁的灑水濕潤,降低煤層瓦斯湧出量。

3、保證采煤工作麵有合理的風量,一是減少采空區漏風,二是使回風巷有足夠的風量,有效排除瓦斯。

4、強製放頂,采用人工或機械方式卸掉錨杆托盤,拔出錨杆,使進、回風巷隅角上方的頂板完全跨落,斷開溝通采空區得風流的安全通道,並消除瓦斯積聚的空間。

5、加大監測監控的維修力度,保證監控係統的正常運行。

6、提高瓦斯抽采效果,從而減少采空區的瓦斯含量。

7、放慢割煤速度,使短時間湧現向上隅角的瓦斯量減少,把瓦斯降到最低。

8、提高瓦檢員的業務水平,增加瓦斯檢查次數,有效預防瓦斯積聚。

四、礦井瓦斯抽采效果

為更加有效的治理瓦斯,礦井建立了地麵瓦斯抽采泵站,采用高、低壓兩套抽采係統分別對回采工作麵上隅角瓦斯和鄰近層、采空區瓦斯進行抽采。目前礦井高低壓抽采係統的抽采純量和達到11.8 m3/min。

礦井曾於2009年開展過對15#煤層本煤層的抽采工作,但是抽采效果不好,鄰近礦井福達煤礦2009年對8#煤層本煤層也進行過抽采,但抽采效果也不好,因此,礦井到現在對本煤層也沒有進行過抽采。

根據礦井提供的資料顯示:礦井2010年瓦斯抽采總量為759.48萬m3,2011年截至5月份礦井的抽采總量達到257.07萬m3。礦井工作麵瓦斯抽采率達到58.4%,全礦井瓦斯抽采率達到46.3%。

五、礦井瓦斯防治係統總體評價

礦井按照高瓦斯礦井進行管理,設置了較健全的安全生產管理機構,並做了具體分工,細化了責任。礦井在瓦斯治理方麵基礎工作較為紮實,標準化工作也做得較好。礦井建立了地麵永久抽采泵站,並采用高、低壓兩套抽采係統,抽采理念和意識也是比較先進的。近幾年在礦井年產量和瓦斯湧出量成倍增長的情況下,基本做到了瓦斯不超限,工作成績值得肯定。

抽采是治理礦井瓦斯的治本措施。礦井的瓦斯抽采工作進行了幾年,但實際上抽采效果不太理想,這說明礦井在瓦斯治理,特別是瓦斯抽采方麵還有很多工作要做,礦井瓦斯抽采效果和抽采率還有較大的提升空間。礦井今後瓦斯治理的工作重點就是抽采瓦斯,如何抽采瓦斯,保證工作麵回采過程中上隅角瓦斯不超限,是礦井瓦斯治理需要重點解決的問題。同時,礦井現在每年的瓦斯抽采量是比較可觀的,每年都有幾百萬方的抽采量,僅僅排空,作為資源是一種浪費,礦井應考慮將抽采出來的瓦斯進行利用,以用促抽,實現抽采和利用的良性循環。

3.2.2 瓦斯防治係統存在的主要隱患或問題

礦井瓦斯防治係統中,目前存在的最主要的一個隱患就是:為防止8#煤層回采麵上隅角瓦斯超限,在回風巷布置有一趟高負壓抽采管路,配合抽出式局部通風機抽排上隅角的瓦斯,抽排風機抽排瓦斯的濃度在3.1%左右。使用抽排風機來解決上隅角瓦斯超限問題不合理,主要表現在抽采量和抽采濃度不穩定,特別是回采工作麵頂板來壓時易造成上隅角瓦斯超限。

采用負壓式抽排風機解決回采工作麵上隅角瓦斯超限,上隅角人為製造了負壓點,反而加大了上隅角瓦斯湧出。同時,根據2008年《山西省一通三防管理規定》第62條,不允許采用局部通風機解決回采工作麵上隅角瓦斯。

因此,從安全和治理瓦斯的角度,使用抽排風機解決上隅角瓦斯超限不合理。

礦井在瓦斯防治係統存在的其他主要隱患或問題如下:

(1)、礦井沒有開展本煤層抽采,鄰近層抽采效果不好,參數設計不合理,鑽孔有效率低,抽采效果不太理想。

由於礦井未開展本煤層瓦斯抽采工作,大量的瓦斯在煤層回采過程中湧出,僅依靠抽鄰近層和采空區的瓦斯不能徹底、完全解決地解決瓦斯問題,尤其是不能解決上隅角瓦斯超限問題。

礦井高負壓抽采管路接在距離工作麵20~30m處,前麵接有骨架風筒在上隅角抽采上隅角瓦斯。該抽采方式抽采瓦斯濃度較低,且不安全。

(2)、礦井沒有製定一礦一測、一麵一測的瓦斯治理措施,瓦斯治理針對性不強。

(3)、礦井瓦斯抽采工作進行了幾年,但抽采效果不理想。經過計算,工作麵實際抽采率不到30%。

(4)、地麵瓦斯抽采泵站三台抽采泵能力不等,不符合規範要求。

礦井地麵瓦斯抽采泵站3台水環式真空泵型號分別為2BEC50型、2BEC42型和2BEC52型,2台使用,1台備用。3台泵型號不一致,抽采能力不等,不符合抽放規範的要求。

(5)、瓦斯抽采泵站抽采效率偏低,2BEC52泵設計抽采工況量200m3/min,實際抽采量50m3/min,效率僅為25%。2BEC50泵設計抽采量為166m3/min,實際抽采量20m3/min,效率僅為12%。而井下瓦斯抽采從封孔長度及從幫(距幫太近)鑽孔施工方式看,鑽孔漏氣量均不會小,而上隅角抽采又屬於開放式抽采,不合理。造成抽采濃度偏低的原因有:

1)、水質較硬,供水管路結垢,阻塞泵腔、填料水供水管路,致使水環泵供水不足,水環不足,水溫升高,效率降低。

2)、正壓側放水不足阻塞,致使排氣不暢,正壓側溫度升高,降低了抽采泵運行效率。

3)、泵腔內部結垢,致使抽采泵葉輪、氣體分配板、泵進氣側及排氣側結垢,降低抽采泵運行效率。

4)、軸承填料側漏氣(氣動泵該處滴水成線的時候采用氣動泵),更換填料(盤根)。

(6)、抽采泵站出口溫度偏高,影響排氣管路密封件壽命。

(7)、地麵管路安全裝置(防回氣、防回火)放水不規範,人工放水不定時,放水口位置不安全。

(8)、地麵瓦斯抽采泵站放空管道有安全設施,但不符合《煤礦低濃度瓦斯管道輸送安全保障係統設計規範》(AQ1076-2009)要求。

(9)、地麵抽采管路部分未采取保溫措施。

(10)、抽采泵出口壓力偏大(4900Pa),排氣管路是否存在堵塞?

(11)、抽采瓦斯直接排空,未得到有效利用,也不能做到“以用促抽”。

(12)、缺乏礦井瓦斯抽采規劃以及抽采施工設計。

礦井沒有進行瓦斯治理整體規劃。主要表現:沒有瓦斯治理的總體方案,沒有詳細的瓦斯治理安排與計劃,瓦斯治理存在一定的被動性。礦井應編製月度、季度和年度抽采規劃,抽采達標工程(表)、抽采量(表)、抽采設備設施(表)、資金計劃(表),抽采達標範圍可規劃產量(表)、采麵接替(表)、巷道掘進(表)等。

抽采施工設計包括抽采鑽孔布置圖、鑽孔參數表(鑽孔直徑、間距、開孔位置、鑽孔方位、傾角、深度等)、施工要求、鑽孔(鑽場)工程量、施工設備與進度計劃、預抽時間、預期效果指標以及組織管理、安全技術措施等。礦井目前缺少這方麵的工作。

3.3 防滅火係統

3.3.1 防滅火係統現狀

一、煤層自燃傾向性情況

馬堡煤礦8#煤層鑒定結果為:煤塵具有爆炸性,自燃傾向性等級為Ⅰ級容易自燃煤層;15#煤層鑒定結果為:煤塵具有爆炸性,自燃傾向性等級為Ⅱ級自燃煤層。

自從2001年10月馬堡煤礦正式竣工並投入生產以來,盡管以前小煤窯式的生產方式以及通風設施質量不合格等問題的存在,造成礦井內部漏風大,到目前為止礦井8#煤層從未發現CO氣體,也從未出現過自燃現象。

馬堡煤礦15#煤層直接頂不含FeS2結核,St,d一般低於2%,自燃傾向性應屬於不易自燃煤層。

二、礦井煤層自燃危險性分析

礦井8#煤層厚度小,綜采一次采全高,采空區丟煤量少,再加上工作麵推進速度快,自燃危險性相對較小。

礦井15#煤層厚度大,采用綜采放頂煤開采,采空區丟煤量相對較大,進回風隅角頂板無法及時冒落,采空區漏風較大,采空區內持續存在較低濃度的CO,有一定的自燃危險性。

三、礦井采取的防滅火措施

礦井目前采取的防滅火措施主要有:

(1)、對工作麵上隅角噴灑阻化劑。

(2)、做好火災氣體檢測、監控工作,根據氣體含量情況進行分析並采取相應措施。

(3)、工作麵上下隅角采取掛風障等措施減少采空區漏風。

(4)、保證工作麵的推進速度、提高工作麵回采率、減少采空區丟煤。

(5)、工作麵回采結束45天內,及時、高質量地對采空區進行封閉。

3.3.2 防滅火係統存在的主要隱患或問題

礦井8#煤層鑒定結果為Ⅰ級容易自燃煤層,但是在開采過程中,8#煤層從未發現CO氣體。因此建議礦井請有鑒定資質的單位到礦井采取煤樣送實驗室進行化驗,確定其自燃傾向性等級。

15#煤層鑒定為Ⅱ級自燃煤層。15#煤層按照60m/mon的推進速度,上隅角的CO基本上穩定在4~7ppm左右。

防滅火係統可能存在的隱患或問題是15#煤層采空區可能存在一定的自燃危險性。

3.4 安全監測監控係統

3.4.1 安全監測監控係統現狀

礦井裝備一套江蘇三恒科技公司的KJ70N安全監測監控係統。該係統由地麵中心站、井下分站、各類傳感器和各類執行器組成,對井下生產環境各類安全參數及礦井主要生產設備及供電設備運行狀態進行監測監控,實時采集數據、傳輸、處理、顯示和記錄,為有關人員及時準確全麵了解掌握井下生產環境狀況,達到對各類災害的早期預測並采取安全措施,防止02manbetx.com 的發生。

礦井地麵安裝有1台監控分站,井下安裝有監控分站19台,瓦斯傳感器36台, CO傳感器8台,風速傳感器6台,溫度傳感器9台,煙霧傳感器4台,風門開關傳感器4台,設備開停傳感器18台,饋電傳感器10台,風筒開關傳感器7台,監測監控係統幹線光纜由副井引至地麵監控中心站。

礦井安全監測監控係統總體評價:礦井監測監控係統總體比較規範,運行情況為正常;管理到位,圖紙、台賬等管理資料齊全,部分圖紙測點繪製需要完善;傳感器調校、日常巡檢到位,精度、斷電符合01manbetx 要求;井下傳感器布置、安裝數量基本符合煤礦安全監控係統各類標準,傳感器吊掛位置準確,安裝比較規範,但部監測安裝數量需要完善,井下部分設備外接地仍需完善;上傳軟件、中心站軟件、雙機熱備軟件運行正常,但部分數據統計存在不一致;此係統為煤礦安全提供了第一數據,充分發揮了監控係統的作用。

3.4.2 安全監測監控係統存在的主要隱患或問題

(1)、按《煤礦安全監控係統通用性技術要求》(A6201-2006)4.6.11條規定,礦井通風係統模擬圖不完善,沒有繪製通風係統情況。

(2)、中心站運行日誌記錄不完整,部分記錄未填寫。

(3)、礦井監控係統布置圖不完善,在布置圖上掘進工作麵風機開停傳感器以及部分風筒傳感未體現。

(4)、調度值班室應設置聲光報警裝置,目前聲光報警裝置發回廠家維修。

(5)、按照《煤礦安全監控係統及檢測儀器使用管理規範》(AQ1029-2007)6.12條規定,井下煤倉應設置甲烷傳感器,目前下15#煤煤倉、8#煤煤倉甲烷傳感器安裝未完善。

(6)、通過報警斷電月報表、安全監控日報表、模擬量曲線等曆史記錄分析,礦井異常斷電太頻繁,如2011年6月,82022工作麵上隅角瓦斯傳感器斷電次達270次,工作麵達232次。

(7)、查閱2011年4月報警斷電記錄報表,15#煤層二采區回風流甲烷傳感器設定報警值為2.08,斷電值為≥1,根據《煤礦安全監控係統及檢測儀器使用管理規範》(AQ1029-2007)6.2條要求,報警值應小於等於斷電值,初步查明為打印報表時設置錯誤。

(8)、在中心站軟件查詢8202工作麵瓦斯傳感器7月5日曲線、設備故障、斷電次數時發現,傳感器報警0次,斷電34次,分析斷電原因確定為瓦斯傳感器異常斷電,但當天設備故障記錄異常隻有6次,可證明傳感器斷電記錄與異常不一致。

(9)、15#煤層二采區運輸大巷掘進工作麵一台風機開停傳感器監測兩台風機,這可能導致監測不準確,例如當任何一台風機啟動,開停反應為“開”,無法確認是否兩台風機同時開啟。

(10)、15#煤層二采區運輸大巷掘進工作麵饋電傳感器外接地未完善。

3.5 礦井安全管理

3.5.1 礦井安全管理現狀

董事長、總經理負責企業行政工作,總工程師負責礦井“一通三防”管理工作,通風科下設通風組、防塵組和防滅火組,負責礦井“一通三防”日常管理工作。

礦井“一通三防”管理機構如圖3-5-1所示。

通風科共有員工66人。通風科完善了各項管理製度和各工種工作職責、01manbetx

01manbetx

。

礦井安全生產管理總體評價:礦井“一通三防”機構設置較規範,各項管理製度較完善。

3.5.2 礦井安全管理存在的主要隱患或問題

礦井三級管理機構、安全規章製度較齊全,但是礦井“一通三防”技術人員偏少,特別是瓦斯抽采方麵技術員和工人偏少。

3.6 其他方麵

按照《煤礦井下緊急避險係統建設管理暫行規定》(安監總煤裝(2011)15號)要求,礦井應完善緊急避險“六大係統”,目前礦井缺乏緊急避險係統。

4 對策及建議

4.1 通風係統

(1)、對於上隅角瓦斯超限問題,建議如下:

1)、加大鄰近層瓦斯抽采力度。

2)、撤去負壓式局扇抽排上隅角瓦斯的措施。

3)、采用埋管法抽采上隅角瓦斯。

(2)、在政策和01manbetx 、規定範圍內,工作麵盡量采用一進兩回和U形+內錯尾巷或U形+高抽巷的通風方式或抽采方式來解決瓦斯問題。

(3)、盡量回收15103工作麵進、回風順槽材料及設備,減少工作麵通風阻力,減小負壓,以減少工作麵采空區瓦斯湧出。

(4)、盡量減少機頭機尾懸頂麵積,機頭機尾密集支護進行退錨,超作業規程規定懸頂麵積時,進行強製放頂,以減少采空區漏風量和上隅角頂板一次大麵積跨落時造成瓦斯異常湧出。

4.2 瓦斯防治係統

(1)、建議礦井提高瓦斯治理意識,做到多措並舉,綜合治理,盡快開展本煤層抽采,並對抽采參數進行考察,提高抽采效果。

建議礦井與科研單位合作,對礦井本煤層瓦斯抽采參數進行考察,找到適合於礦井的抽采參數,盡早開展本煤層瓦斯抽采,減小礦井通風負擔,避免工作麵上隅角瓦斯超限。

(2)、建議礦井瓦斯治理做到“一礦一測、一麵一測”。根據測定結果製定瓦斯治理措施,做到有的放矢。

(3)、針對礦井瓦斯抽采不理想,上隅角瓦斯超限問題,建議:

1)、提高礦井瓦斯抽采率。

2)、改變工作麵通風方式。

礦井應探索改進通風方式與抽采瓦斯相結合的方式,治理上隅角瓦斯超限。

(4)、改造現有抽采泵站設施,保證抽采和備用泵能力一致,提高抽采能力。

(5)、針對地麵瓦斯泵站運行效率太低問題,建議:

1)、將配氣管打開,啟動泵,觀察泵抽氣量,如果泵抽氣量變化不大,依然保持在設計抽氣量70%以下,則應與泵廠家聯係進行解決。

2)、若泵抽氣量在設計抽氣量70%以下,聯係監測監控廠家,進行解決。

3)、對泵及供水管及正壓側輸氣管路進行檢查,用稀鹽酸對泵和供水管進行浸泡衝洗。

(6)、查找抽采泵出口溫度偏高的原因,原因可能有:

1)、水環泵供水不足。

2)、正壓側放水不足阻塞,致使排氣不暢。

3)、泵腔內部結垢,致使抽采泵葉輪、氣體分配板、泵進氣側及排氣側結垢。

(7)、規範地麵管路安全裝置放水,做到定時放水。目前抽采管路出來的水被直接放到圍牆外農田,很不安全,建議改變放水口位置。

(8)、地麵抽采管路應采取保溫措施,保證冬季管路不被凍結。

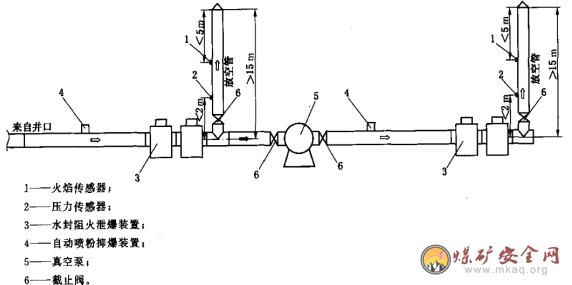

(9)、根據《煤礦低濃度瓦斯管道輸送安全保障係統設計規範》(AQ1076-2009)第5.2.1條要求:“抽出的低濃度瓦斯不利用時,其地麵排空管路應安設阻火泄爆、抑爆兩種不同原理的阻火防爆裝置。阻火泄爆裝置宜采用水封式阻火泄爆裝置,抑爆裝置宜采用自動噴粉抑爆裝置。”因此,礦井應增設自動噴粉抑爆裝置和自動阻爆裝置。其安設位置如圖4-2-1所示。

圖4-2-1 地麵瓦斯排空係統安全設施安裝示意圖

(10)、目前抽采泵出口正壓測壓力偏大,可能存在管道阻塞的情況,應查找原因。

(11)、瓦斯作為一種優質能源,如果直接排放到大氣中,不僅造成能源的極大浪費,而且還會產生溫室效應。當抽出的瓦斯量和濃度在一定時期內保持均衡穩定,就應考慮將抽出的瓦斯加以利用。

根據礦井提供的資料顯示,近兩年礦井瓦斯抽采量基本上保持在幾百萬方,考慮到礦井使用本煤層抽采後,礦井瓦斯抽采量將會更多,因此,建議礦井對抽采出來的瓦斯進行利用,利用的途徑包括作為民用燃料(炊事、取暖)或者工業燃料(鍋爐、瓦斯發電)等。礦井有必要請有資質的單位對瓦斯利用進行論證,找到利用瓦斯的合適途徑。

(12)、建議礦井編製瓦斯治理總體規劃和抽采施工設計。

瓦斯治理規劃內容包括:編製月度、季度和年度抽采規劃,抽采達標工程(表)、抽采量(表)、抽采設備設施(表)、資金計劃(表),抽采達標範圍可規劃產量(表)、采麵接替(表)、巷道掘進(表)等。

抽采施工設計包括:抽采鑽孔布置圖、鑽孔參數表(鑽孔直徑、間距、開孔位置、鑽孔方位、傾角、深度等)、施工要求、鑽孔(鑽場)工程量、施工設備與進度計劃、預抽時間、預期效果指標以及組織管理、安全技術措施等。

建議礦井將“抽、掘、采”銜接計劃列入礦井生產係統規劃之中,統籌安排煤炭生產與瓦斯治理工作,以保證礦井生產部署正常進行。

(13)、建議礦井增購新型鑽機,使用螺旋鑽進、壓風排渣工藝,提高本煤層抽采鑽孔成孔率。

(14)、建議礦井抽采要有詳細具體的施工設計與竣工記錄。

(15)、建議礦井建設新泵站時,要加強對抽采泵生產廠家的調研,並加大抽采泵抽采瓦斯容量。

4.3 防滅火係統

一、對礦井防滅火基礎工作的建議

礦井最主要的問題是8#、15#煤層的自燃性問題,礦井應根據以往采掘經驗和相鄰礦井實際情況,再進行8#煤和15#煤自燃傾向性鑒定工作。

二、對礦井防滅火係統建設的建議

(1)、按照《煤礦01manbetx 》的有關規定,礦井目前開采自燃煤層的綜放麵和開采容易自燃煤層的綜采麵,建議配備自燃預測預報氣象色譜分析係統。

(2)、自燃防治措施以堵漏風預防為主,可配備阻化劑或井下移動式防滅火注漿裝置和凝膠防滅火材料備用。

三、對礦井自燃防治工作建議

對8#煤層綜采工作麵和15#煤層綜放工作麵:

(1)、加強15#煤層綜放工作麵進風巷隅角堵漏風,卸掉錨索螺栓放頂,懸掛風簾,在空頂距離較大時,可采用沙袋牆封堵。

(2)、裝備氣相色譜儀,定期取樣分析,加強自燃預測預報工作管理。

(3)、快采、快撤、快閉:加快回采推進度,快速撤架,快速封閉。

(4)、加快通風係統改造,實現低負壓通風。

(5)、加強抽采管道內CO監測,發現異常時,及時分析處理。

4.4 安全監測監控係統

(1)、目前煤礦管理資料齊全,但部分資料仍需完善,建議按照AQ1029-2007、AQ6201-2006等煤礦監控係統相關規程、標準及時更新監控係統設備布置圖紙、通風係統模擬圖,填寫中心站運行日誌等。

(2)、個別監測點傳感器未安裝,請按建議按照AQ1029-2007、AQ6201-2006、煤礦機電標準等煤礦監控係統相關規程、標準完善井下傳感器的安裝。

(3)、建議煤礦監控係統技術管理人員開展相關標準、煤礦01manbetx 等知識的學習。

(4)、檢查發現個別監測點不穩定,異常頻繁,軟件查詢分析不一致,建議聯係監控係統生產廠家,逐一排查,找出異常、斷電等原因,使充分發揮煤礦監控係統的作用。

(5)、報警斷電月報表打時可修改斷電值、報值數據,建議監控係統生產廠將報表屬性做成隻讀。

(6)、建議增加部分監控係統產品備用數量,如地麵聲光報警裝置等,避免在維修期間沒有備用設備,而導致監測漏缺。

(7)、建議完善井下監控係統部分設備外接地。

4.5 礦井管理

(1)、建議礦井每年修訂完善“一通三防”管理製度,將管理製度應彙編成冊,並以正式的文件予以下發執行。

(2)、建議礦井增加抽采隊伍,加大礦井抽采力度。

(3)、建議礦井加強治理瓦斯專業技術人員配備。

(4)、建議建立定期(每天、每周)全礦井瓦斯抽采資料台賬,進行綜合分析,及時發現個別抽采地點問題。

4.6 其他方麵

按照《煤礦井下緊急避險係統建設管理暫行規定》(安監總煤裝(2011)15號)要求,完善緊急避險“六大係統”。