富星煤礦副斜井錨噴支護施工安全技術措施

編 製:張孝強

生產礦長:

安全礦長:

技術負責人:

礦 長:

施 工 隊:

編製時間:二0一0年十二月六日

執行時間: 二0一0年十二月 日

根據《開采設計方案》和《安全專篇》以及《煤礦安全質量標準化標準》要求主斜井巷道規格、支護材料與安全專篇不符。經礦安全辦公會研究決定:副斜井高度、寬度不夠的地方進行刷幫、頂,達到斷麵設計要求後,再進行錨噴支護,副斜井長度約400米左右。為確保該工作順利完成.特編製如下施工安全技術措施,請施工隊伍嚴格遵照執行.

一、施工作業

1、開工前首先由帶班礦長、安全員、瓦斯檢查員、班長對工作麵進行一次全麵檢查,發現安全隱患,必須先整改,確認無安全隱患後方可作業。

2、開工前,必須掩護好巷道內的所有線路和管路,確保線路和管路不受損壞。嚴格檢查頂板動態和支護情況,堅持“敲幫問頂”製度,處理好懸浮矸。井下作業區域和井下沿途路線,每班必須由安全員、班長進行敲幫問頂,對傘簷、活石進行清刁。班中要巡回檢查安全。

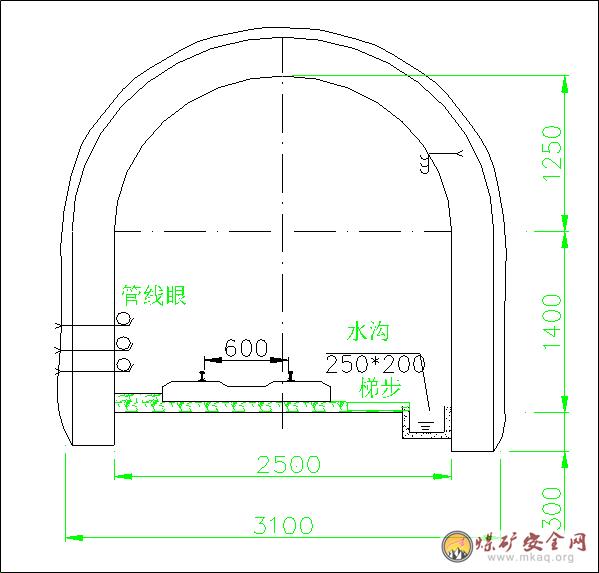

3、主斜井巷道斷麵規格:如圖1--1尺寸施工,巷道斷麵形狀為拱形,淨斷麵為5.6㎡.質量標準(巷道淨寬0--+150㎜,淨高0--+150㎜)。支護采用錨杆+噴射混凝土+錨網.

4、嚴格按給定的中、腰線進行刷幫頂,采用放炮作業。嚴格執行“一炮三檢製和三人聯鎖”放炮製度。

5、出渣前必須認真清刁頂板、兩幫浮矸,頂板破碎時,必須用300*500木頂板配適高的單體液壓支柱進行臨時支柱,臨時支護牢固可靠。嚴禁空頂作業。

6、提升和下放物料時,主斜井內所有人員必須進入躲避硐。待礦車提升和下放物料停止後,方能恢複作業。並隨時檢查擋車欄,保證擋車欄完整可靠。嚴格執行“開車不行人,行人不行車”等斜坡提升管理製度。

7、巷道斷麵規格符合要求後,必須將巷道內的浮渣清理幹淨後。方能進行下一步工作。

圖:1--1副斜井施工斷麵圖

二、錨杆布置主要技術參數

A、“三徑”的合理匹配

①鑽孔直徑:

錨杆鑽孔直徑應采用Ø28㎜。

②錨杆直徑:

使用Ø16㎜帶縱筋螺紋鋼錨杆,鑽孔直徑與錨杆直徑之差為4--10㎜。

③樹脂卷直徑:

使用Ø28㎜鑽孔直徑和Ø16㎜帶縱筋螺紋鋼錨杆,樹脂卷直徑應為Ø23㎜--Ø25㎜。

B、錨杆長度:

當頂板有堅硬岩層或有塑性區,錨杆的端部應插入堅硬岩層中或超出塑性區,如沒有堅硬岩石或塑性區過大,則使用全長錨固式錨杆。根據本礦實際,采用Ø16㎜*1.8或Ø16㎜*1.0錨杆(托板用6-10㎜的鋼板製作其規格100*100,板中心孔直徑比杆體直徑大2-3㎜)。

錨杆孔深度質量標準:0--+50㎜。

C、錨杆間排距:

錨杆間距應小於所選擇用錨杆長度之半。錨杆排距根據錨杆錨固力安全係數取2—3計算。本礦按錨杆排距0.8米,錨杆間距0.8米,錨杆密度1.6根/㎡。

錨杆間、排距質量標準:±100㎜。

D、錨杆插入方向:

錨杆應與岩石的層麵成正交,最小角度不低於750,在非層狀岩石中,拱形巷道錨杆與岩體結構麵成最大角度布置,層麵不清時與周邊輪廓線相垂直。

E、錨杆排列方式:

當岩石比較堅硬,可布置成方形和矩形。岩層鬆軟時,布置成前後左右互相交錯的五花形。

F、錨固形式:

根據本礦巷道圍岩穩定性選用全長錨固。提高麵頂板的整體性和穩定性。

G、附錨杆支護施工示意圖 圖2-2

三、錨杆鑽機

A、操作方法

1、將鑽機移到工作麵施工地點,接好風管和水管;

2、豎起鑽機,一人掘住動力頭的拉環,另一人雙手握住操縱架的左右控製板機,左手拇指主管氣缸伸縮,右手拇指主管送、壓力水,其餘四指控製風馬達的啟動和停機,插上短鑽杆,升氣缸,使鑽頭頂住頂板。

3、啟動馬達,在鑽入30㎜左右時送水,短鑽杆行程終了,下放機頭至原始位。

4、換上長鑽杆,重複上述操作,便可完成符合設計要求的錨杆孔鑽進。

5、吸氣缸至原始位,換上錨杆安裝器,裝上錨杆,升缸,開馬達,收樹脂錨固劑實施推進和攪拌,等待畢,開始緊母,便完成一根錨杆的快速安裝。

6、每班工作完畢,應衝洗鑽機表麵,將其移至安全地段妥善存放。

B、安全注意事項

1、不準讓風管對準人員;

2、保持管路和接頭處處於正常工作狀態,防鬆卡必須卡牢,防止滑出傷人;

3、氣腿頂尖落地以後方可升腿;

4、在鑽進過程中適當調節氣腿上升速度;

5、鑽機停止使用後,板機、手把都要處於關閉狀態,每班作業前,要做空載試驗;

6、鑽孔作業時,兩人要互相配合,扶牢鑽機,防止鑽機傾倒傷人。

四、錨杆支護質量要求

A、一般要求

1、錨杆的長度、間距、排距、插入方向及排列方式等必須符合上述施工設計要求;

2、錨孔鑽完後,要按錨杆設計和安裝說明要求及時進行錨杆安裝;

3、安裝錨杆前必須檢查錨孔的孔位、孔深、孔徑及錨杆部件等必須符合規定;

4、錨杆外露長度要求:錨杆杆體外露長度在無托板時不大於50㎜,有托板時則露出托板外部分不大於50㎜;

5、安裝方向要與托板順紋垂直。托板要與巷道圍岩表麵接觸嚴實,不得在托板上墊木料、石塊或多加托板;保持托板受力均勻;

6、使用樹脂藥卷鑽孔中裝入雙速樹脂錨固劑時,必須注意孔底為快速,其餘為慢速;

7、螺帽要用大扳手盡量擰緊,使杆體中產生較大的預應力。杆體的預應力應達到錨固力的40%-80%;

8、安裝中嚴禁撬彎錨杆杆體;

9、要做好錨杆支護施工質量的檢查和監測工作。不合格的應重打或補打錨杆。錨杆支護的托板或托梁是否與頂板緊貼;螺帽與托板之間留有空隙,螺帽與托板或托梁之間隻有部分接觸,則必須用鐵楔打緊,最好用砂漿充填密實。

五、噴射混凝土材料及要求

A、材料

1、水泥

噴射混凝土用水泥標號一般不低於325號,過期、受潮結塊或混合的水泥不得使用.

2、砂子

采用中砂和粗中砂。砂的粒徑為0.3-3.0㎜,含水率在5%左右為宜(以手捏成團出漿,鬆手後砂漿不散為宜).

3、水

水質要求與普通混凝土相同,不能使用汙水和酸性水,水質要潔淨,不含雜質.

4、速凝劑

采用紅星一型(雞西速凝劑廠)摻量應為水泥質量的2.5%--4%;最好通過試驗來確定最佳的摻量,使混凝土在3-5min內初凝,10min內終凝.

B、配合比:

噴射部位配 合 比

水泥:粗中混合砂水泥:細砂

側 牆1:2.51:2

頂 拱1:21:2

五、噴射混凝土施工工藝

1、施工準備工作

噴射混凝土之前,應檢查巷道規格是否符合設計要;用高壓風、水衝洗岩麵,並處理活石,埋設控製噴層厚度的標樁;認真檢查噴射機具,風、水管路,並準備好防塵設施;

2、施工工藝流程

采用幹式噴射法支護時,將砂石過篩,按配合比和水泥一同送入攪拌機攪拌,然後運至待噴地點,經上料機送入噴射機,再經輸料管、異徑葫蘆管到噴嘴處與水混合,並以高速噴向岩麵。需要加速凝劑時,可以與水泥一同加入攪拌機內攪拌。

3、施工工藝參數

①工作風壓:0.1MPa

②水壓:比風壓大0.1MPa

③水灰比:0.4--0.5之間

④一次噴射厚度

不應小於骨料最大粒徑的兩倍,根據實際情況噴射厚度可適當加大(鋼筋網到岩麵間噴厚不小於30㎜,外保護層噴厚不小於200㎜,網間壓接(綁紮)牢固,連接壓茬好);

成型巷道表麵平整度質量標準:任選1㎡,用1m靠尺量不得小於或等於50--100㎜。

⑤分層噴射間隔時間:10--15min.

4、噴射作業

①劃分噴射作業區段

6m為一個基本段,在基本段內再分2m長三段。

②噴射機操作

嚴格按01manbetx 01manbetx 規定操作,特別要調整好風壓,減少回彈量。

噴射機開停順序:開動時,先開風後開水,最後再送電給料;停止時,先停止給料,待料噴完後再停電,最後關水停風。

③噴頭操作

噴頭操作要先開水後開風,及時調整水灰比、噴槍與受噴麵的夾角與間距;噴射順序應是先牆後拱,自上而下呈螺旋狀軌跡線,軌跡直徑100--200㎜

5、噴射混凝土護圍岩滲漏水的處理

岩幫僅有少量滲水、滴水的情況采用壓風吹水法處理;當遇有小裂隙水,可用快凝水泥沙漿封堵後,再噴射混凝土;當遇到成股湧水或大麵積集中出水地點,打眼安設導水管把水導出。導水管可用快凝水泥淨漿或錨杆固定。

五、鋼軌輔設要求

1、副斜井軌道鋪設必須嚴格按《煤礦安全01manbetx 》第353條規定執行。扣件齊全、牢固並與軌型相符。軌道接頭間隙不大於5mm,高低和左右錯差不大於2mm。

2、直線段2條鋼軌頂麵的高低差、以及曲線段外軌按設計加高後與內軌頂麵的高低差,都不得大於5mm。

3、同一線路必須使用同一型號鋼軌,道岔的鋼軌型號不得低於線路的鋼軌型號。

4、曲線段內應設置軌距拉杆。

5、軌枕的規格及數量應符合標準要求,間距偏差不得超過50㎜。

6、道渣的粒度及鋪設厚度符合標準要求,軌枕下應搗實。間隔20m澆築成固定道床或加設拉杆。