通防各工種培訓之防突實驗室培訓教材(初稿)

目 錄

第一章 防突參數實驗室各項製度1

(一)防突參數實驗室崗位責任製 1

(四)防突參數實驗室主任崗位責任製 2

(五)防突參數實驗室實驗員崗位責任製 2

第二章 煤層瓦斯含量測定 3

(一)可解吸瓦斯含量測定方法介紹 3

(二)DGC裝置介紹 3

(三)DGC裝置使用操作方法 4

第三章 煤的堅固性係數測定 7

(一)測定原理 7

(二)測定方法與步驟 7

第四章 煤的瓦斯放散指數測定 9

(一)測定原理 9

(二)測定步驟 9

(三) WT-1型瓦斯擴散速度測試儀使用說明 10

(四)WT-1型瓦斯擴散速度測試儀使用注意事項 13

第五章 瓦斯吸附常數測定 15

(一)瓦斯含量欲瓦斯吸附量、瓦斯壓力及溫度之間的關係 15

(二)采用容量法測定等溫吸附曲線計算a 、 b值的原理 16

(三)WY-98A吸附常數測定儀工作原理 16

(四)WY-98A吸附常數測定儀的軟、硬件組成 17

第六章 煤的水分、灰分及揮發分測定 26

(一) 煤的水分、灰分及揮發分定義 26

(二) 5E全自動工業03manbetx 儀的結構及工作原理 26

(三) 5E全自動工業03manbetx 儀的工作過程 27

第一章 防突參數實驗室各項製度

(一)防突參數實驗室崗位責任製

1. 圍繞礦井瓦斯防治工作任務,開展瓦斯基礎參數測定工作,建立良好的運行機製。

2. 承擔煤與瓦斯突出危險性相關數據測定,主要測定煤樣可解析瓦斯含量,瓦斯放散初速度△P、煤層瓦斯的吸附常數(a、b值)、,煤的堅固性係數(f)、氣體成分03manbetx 、鑽孔瓦斯湧出衰減係數、鑽孔瓦斯自然流量以及煤層孔隙率、灰分、水分等參數。

3. 負責本實驗室設備的維護保養,保證實驗儀器設備完好。

4. 努力提高實驗技術,完善技術條件和工作環境,保障完成科學實驗任務。

5. 對測定的數據進行科學統計、03manbetx ,向上級或有關部門提出建設性意見和報告。

6. 實行科學管理,完善各項規章製度。

7. 科學規範操作,保證測定數據真實可靠,完善瓦斯參數測定相關記錄與檔案管理。

(二)防突參數實驗室管理製度

1. 實驗室內測試儀器、設備及電腦線路布局合理、整齊。

2. 測試用的隨機工具、物件和測試樣品按規定放置,高壓氣瓶需固定在人員不常到的位置;室內不準堆放其它雜物。

3. 保持測試儀器、設備和室內清潔,堅持衛生包幹製度,每日打掃一次室內衛生。

4. 做好儀器、設備的防潮、防爆、防火、防02manbetx.com 工作,發現異常,關閉電源、氣源、報告實驗室負責人進行處理。

5. 實驗室內嚴禁吸煙,任何人不準在室內進行測試無關的其它事宜。

6. 外單位人員未經許可,不得進入實驗室參觀,學習人員必須有本室人員陪同,不得隨意開動儀器設備。

(三)防突參數實驗室安全管理製度

1. 實驗室人員高度重視安全工作,自覺遵守安全製度和有關規定,所有人員應在接受安全教育後,才能進入工作崗位。

2. 嚴格按01manbetx 01manbetx 進行操作,正確使用測試設備,不得違章作業。

3. 測試人員上崗前應做好規定的安全措施,以防安全02manbetx.com 的發生。

4. 按規定配備適當的消防器材,並定期檢查是否安全可靠,非災害時任何人不得擅自使用消防器材。

5. 對於高壓氣瓶的存放,應事先采取存放措施,禁止隨意搬動。

6. 所有電器設備要定期檢查、及時維修、注意安全用電。

7. 下班時要清理好各種器材工具,切斷電源,熄滅火源,關好門窗和水龍頭,消除不安全隱患。

8. 發生安全02manbetx.com ,要積極采取有效應急措施,及時處理防止事態擴大,重大02manbetx.com 要同時保護好現場,並立即向主管領導報告。

(四)防突參數實驗室主任崗位責任製

1. 履行防突參數實驗室的各項職責,承擔瓦斯參數測定技術責任,負責實驗室日常業務與安全管理。

2. 主持防突參數實驗室的全麵工作,組織製定實驗室工作計劃,組織製定本室的崗位責任製和01manbetx 01manbetx 並督促執行。

3. 製訂試驗室檢驗儀器、設備、試藥、試劑及其它用品的報廢及購買計劃。

4. 負責防突參數實驗室的人員安排,測定活動的資源配置、審核、獎懲工作。

5. 搞好實驗室的科學管理、貫徹、實施有關規章製度,定期檢查、總結實驗室工作。

6. 分析測試質量管理和測試方法研究,對檢測質量負責。

7. 負責實驗室人員的業務考核和儀器的檢定,安排實驗人員進修和培訓。

8. 主持製定實驗室的檢驗檢測工作計劃,對檢驗檢測工作的質量和計劃的完成情況負責。

9. 編製儀器設備和器材購置計劃,組織對儀器設備檢測,大修及日常維護和修理。

10. 負責本室精神文明建設,抓好人員思想政治教育。

(五)防突參數實驗室實驗員崗位責任製

1. 嚴格按《01manbetx 01manbetx 》開展檢測活動,主動接受監督和指導。

2. 積極參加技術培訓,刻苦鑽研技術,提高測試質量。

3. 遵守實驗室的各種規章製度,熟練掌握所使用的測試儀器結構、原理、性能、正確使用和維護並能自行解決測試中出現的各種技術問題。

4.認真填寫實驗原始記錄,實驗結束後應認真核實,出具測試報告,交實驗室主任、分管礦領導審核簽字,做到內容完整,數據可靠,並存檔備案。

5. 負責實驗室各測試項目的數據處理結果的審核。

6. 負責完善瓦斯測定參數的相關技術資料,負責填繪瓦斯治理圖紙、彙總統計鑽孔資料。

7. 根據瓦斯基礎參數需求,嚴格按實驗室01manbetx 01manbetx 進行操作,對實驗結果負責。

8. 保持測試儀器、設備和室內清潔,履行崗位安全職責。

第二章 煤層瓦斯含量測定

煤層瓦斯含量的測定方法主要分為直接法和間接法兩種。

間接法是通過現場井下直接測定煤層瓦斯壓力、取煤樣(全層樣)實驗室測定煤的吸附常數、工業分析等指標,根據朗格繆爾方程進行瓦斯含量的計算。直接法通過測定或推算一定質量的煤芯(井下定點采取)在有限時間內所解吸出的所有瓦斯在標況下的體積,可得到單位質量煤芯所解吸出的瓦斯含量,即為煤層瓦斯含量。

(一)可解吸瓦斯含量測定方法介紹

可解吸瓦斯含量(Qm)測定方法是我國“十五”科技攻關成果,經鑒定達到了國際領先水平。該技術可直接快速地測定和計算出煤層可解吸瓦斯含量,為礦井瓦斯治理提供準確的依據;該技術具有測定周期短、費用低、實驗室工作量小、成功率高的優點,24小時內即可完成含量測定;該技術可用於煤層突出危險性工作麵及區域預測、預抽瓦斯效果評價以及礦井煤層瓦斯湧出量預測等。

可解吸瓦斯含量(Qm)是指單位質量的煤在20℃和一個大氣壓條件下所含有的可解吸瓦斯含量,,單位為m3/t,其表達基準為原煤基。可解吸瓦斯含量(Qm)的值等於瓦斯損失量(Q1)、煤樣瓦斯解吸量Q2、煤樣粉碎後的瓦斯解吸量(Q3)三者之和。

通過向煤層施工取芯鑽孔,將煤芯從煤層深部取出,及時放入煤樣筒中密封;然後測量煤樣筒中煤芯的瓦斯解吸速度及解吸量, 並以此來計算瓦斯損失量Q1;把煤樣筒帶到實驗室然後測量從煤樣筒中釋放出的瓦斯量, 與井下測量的瓦斯解吸量一起計算煤芯瓦斯解吸量Q2;將煤樣筒中的部分煤樣裝入密封的粉碎係統加以粉碎, 測量在粉碎過程及粉碎後一段時間所解吸出的瓦斯量(常壓下), 並以此計算粉碎瓦斯解吸量Q3;瓦斯損失量、煤芯瓦斯解吸量和粉碎瓦斯解吸量之和就是可解吸瓦斯含量,即 Qm=Q1+Q2+Q3。

(二)DGC裝置介紹

DGC裝置由井下取芯係統、井下解吸係統、地麵瓦斯解吸係統、稱重係統、粉碎解吸係統、水分測定係統、數據處理係統組成。

(三)DGC裝置使用操作方法

1.現場取芯

⑴選取取樣地點,佩帶好儀器設備。

⑵確定取芯鑽孔傾角、方位、鑽頭直徑、開孔高度、取芯管及鑽機型號並做好相關記錄。

⑶仔細做好以下記錄:取芯時間、取芯位置、取芯位置埋深、取芯人員、鑽機及鑽頭型號、開孔時間及位置、開孔高度、開孔傾角及方位角、煤樣粒度大小、煤層厚度、取芯深度、鑽機鑽進到預定深度時停鑽時間、鑽杆退出鑽孔時間和開始解吸時間。

⑷注意事項:盡可能地減少取樣時間;如實反映打鑽過程中的噴孔、頂鑽、排粉等情況。

2.現場解吸操作規程

⑴首先將井下解吸儀底塞打開灌水至適當刻度(根據煤層瓦斯含量大小確定),放入密封墊圈後擰緊底塞。

⑵在井下解吸儀灌水過程務必注意防止密封墊圈丟失;灌水時要底座口朝上,待灌水完畢並上緊底塞後要立即倒置井下解吸儀,使底座朝下並觀察底塞是否有漏水現象。

⑶解吸儀灌水完畢並檢漏後將其懸掛,用乳膠管一端連接解吸儀進氣嘴,一端待煤樣筒裝入煤樣後連接煤樣筒出氣嘴。

⑷打開煤樣筒蓋,準備煤樣的裝入;打開煤樣筒蓋上閥門檢查出氣嘴是否有堵塞現象,檢查完畢無誤後關緊閥門,與“O”型密封圈一起放置一旁以便隨時取用。

⑸將礦用大氣壓力表和溫度計取出暴露在空氣中,一段時間後讀取大氣壓力(KPa)和溫度計讀數(℃)。

⑹煤樣取出後迅速裝入煤樣筒,安裝好密封圈蓋緊煤樣筒蓋,完畢後快速把煤樣筒出氣嘴連接到乳膠管的一端。

⑺打開出氣閥門前準確讀數井下解吸儀液麵(凹液麵)刻度並作記錄作為初始刻度,打開閥門瞬間待氣體湧出後迅速讀取液麵刻度作為0min刻度並打開秒表計時,然後每一分鍾讀取液麵刻度一次,直至30min結束;當解吸瓦斯體積達到井下解吸儀最大量程85%時,關閉解吸儀閥門重新灌水後繼續解吸;30min內解吸瓦斯量用以推算瓦斯損失量Q1;解吸30min後解吸儀讀數與初始刻度讀數之差即為井下瓦斯解吸量Q21。所讀讀數務必做好記錄填入相應已準備的表格。在井下解吸過程中要仔細做好開始解吸時間。

⑻解吸完畢後關閉煤樣筒閥門放置一旁,待上井時一同帶入井上實驗室;取另一空煤樣筒重複上述3~10中操作進行下一次的取樣解吸;待全部取樣結束後收好工具放好。

⑼注意事項:本次井下解吸係統操作做成過程中一定要注意煤樣筒的氣密性和井下解吸儀的防漏水性;煤樣筒在升井到達實驗室直至實驗室解吸開始過程中一定確保閥門處於關閉狀態;正確使用每個儀器,防止儀器損壞或丟失。

3.地麵試驗室解吸方法操作規程。

⑴地麵解吸係統建立在地麵實驗室內,包括地麵瓦斯解吸儀裝置和煤樣筒。

⑵井下取芯與解吸人員升井後立即把裝有煤樣的煤樣筒帶入實驗室進行地麵瓦斯解吸,並記錄到達實驗室和開始地麵解吸的時間。

⑶地麵解吸裝置包括地麵瓦斯解吸測量管和煤樣粉碎瓦斯解吸測量管,並配為加有化學試劑的液體;將煤樣筒出氣嘴連接到地麵瓦斯解吸測量管上,開啟地麵解吸裝置背光燈管,操作玻璃管操作手柄到吸水排氣檔,按動真空泵啟動按鈕進行排氣吸水,當液麵到達適當位置(根據瓦斯解吸量確定)時停止;調節解吸管操作手柄到隔絕真空泵連通狀態,使解吸管處於密封狀態。

⑷解吸管密封性檢測:當解吸管處於密封狀態時注意觀察液麵情況,是否有漏氣存在,若存在要及時排除方可進行瓦斯解吸。

⑸在確認調試完好後,緩慢打開煤樣筒閥門,隔一定時間間隔讀取一次瓦斯的解吸量,時間間隔的長短取決於解吸速度;並注意觀察解吸累計量的變化規律,發現異常及時處理,或報廢。

⑹當實測解吸瓦斯體積達到單根測量管最大量程85%時,打開轉換手柄用第二根測量管測量。

⑺記錄周圍環境的溫度、大氣壓力及測試人員等。

⑻測定時間一般不少於30min,或瓦斯解吸速度很小時為止。

⑼測量結束後,記錄釋放出的瓦斯量Q22,Q22與井下瓦斯解吸量Q21之和為可測量瓦斯含量Q2;解吸完畢後轉入煤樣稱重操作係統。

⑽若有多個待解吸煤樣,可依次按照5~8進行解吸,直至全部解吸結束。

第三章 煤的堅固性係數測定

(一)測定原理

煤的堅固性用堅固性係數的大小來表達。其測定方法較多,這裏介紹常用的落錘破碎測定法,簡稱落錘法。

這個測定方法是建立在脆性材料破碎遵循麵積力能說的基礎上。這個學說是雷延智在1867年提出來的,他認為“破碎所消耗的功(A)與破碎物料所增加的表麵積(ΔS)的n次方成正比”即

式中:i=Dq/Dh,i稱為破碎比,i>1。

從(5—2)式可知,當破碎功A與破碎前的物料平均直徑為一定值時,與物料堅固性有關的常數K與破碎比有關,即破碎比i越大,K值越小,反之亦然。這樣,物料的堅固性可以用破碎比來表達。

(二)測定方法與步驟

1.儀器設備及用具

搗碎筒,計量桶,分樣篩(孔徑20mm、30mm、和0.5mm各一個),天平(最大稱量1000g,感量0.5g),小錘,漏鬥,容器。

2.采樣與製樣

1)沿新暴露的煤層厚度的上、中、下部各采取塊度為10cm左右的煤樣兩塊,在地麵打鑽取樣時應沿煤層厚度的上、中、下部各采取塊度為10cm的煤芯兩塊。煤樣采出後應及時用紙包上並浸蠟封固(或用塑料袋包嚴),以免風化;

2)煤樣要附有標簽,注明采樣地點、層位、時間等;

3)在煤樣攜帶、運送過程中應該注意不得摔碰;

4)把煤樣用小錘碎製成20~30mm的小塊,用孔徑20mm或30mm的篩子篩選;

5)稱取製備好的試樣50g為一份,每5份為一組,共稱取三組。

3.測定步驟

1)將搗碎筒放置在水泥地板或2cm厚的鐵板上,放入試樣一份,將2.4kg重錘提高到600mm高度,使其自由落下衝擊試樣,每份衝擊3次,把5份搗碎的試樣裝在同一容器中;

2)把每組(5份)搗碎的試樣一起倒入孔徑0.5mm分樣篩中篩分,篩至不再漏下煤粉為止;

3)把篩下的粉末用漏鬥裝入計量筒內,輕輕敲打使之密實,然後輕輕插入具有刻度的活塞尺與筒內粉末麵接觸。在計量筒口相平處讀取l(即粉末在計量筒內實際測量高度,讀至毫米);

當l≥30mm時,衝擊次數n,即可定為3次,按以上步驟繼續進行其他各組的測定。

當l<30mm時,第一組試樣作廢,每份試樣衝擊次數n改為5次,按以上步驟進行衝擊、篩分和測定,仍以每5份作一組,測定煤份高度l。

4.堅固係數的計算

堅固性係數按下式計算:

f=20n/l

式中 f ——堅固性係數;

n ——每份試樣衝擊次數,次;

l ——每組試樣篩下煤粉的計量高度,mm。

測定平行樣3組(每組5份),取算數平均值,計算結果取一位小數。

5.軟煤堅固性係數的確定

如果取得的煤樣粒度達不到測定f值所要求粒度(20~30mm),可采取粒度為1~3mm的煤樣按上述要求進行測定,並按下式換算:

當f1~3>0.25時,f =1.57 f1~3 - 0.14

當f1~3≤0.25時,f = f1~3

式中f1~3 —— 粒度為1~3mm時煤樣的堅固性係數。

第四章 煤的瓦斯放散指數測定

(一)測定原理

在煤與瓦斯突出發生、發展過程中,就煤質自身而言,人們公認的觀點隻有兩個因素:

一是煤的強度。強度越大越不容易破壞,對突出發展的阻力就越大,突出的危險性就越小;相反,煤的強度越小越易破壞,其阻力就越小,破碎所需的能量就越小,突出危險性也就越大。

二是煤的放散瓦斯能力,在突出的最初一段時間內煤中所含的瓦斯放散出的越多,在突出過程中就容易形成攜帶煤體運動的瓦斯流,其突出危險性也就越大;相反如煤中含有大量瓦斯,但在短時間內放出的量很小,那麼這種煤雖含有大量瓦斯,但不易形成瓦斯流,其突出危險性就越小。

該儀器就是測定上述煤質自身的第二個因素,煤的瓦斯放散能力:1)煤的放散初速度ΔP, 2)煤樣在一分鍾內的瓦斯擴散速度ΔD。

煤的瓦斯放散初速度ΔP,是指在1個大氣壓下吸附後用mmHg表示的45~60秒的瓦斯放散量與0~10秒內放散量的差值。

煤樣在1分鍾內的瓦斯放散速度ΔD,是在1個大氣壓下的吸附後,在0~60秒各段時間上煤樣放散出的瓦斯累計量。

(二)測定步驟

1.儀器設備及用具

△p測定儀,真空泵,甲烷瓶(濃度大於95%),分樣篩(孔徑0.2、0.25mm各一個),天平(最大稱量250g,感量0.5g),小錘,漏鬥。

2.采樣與製樣

1)采樣。在井下采新鮮暴露麵的煤樣,並按煤層破壞類型分層采樣,每一煤樣重500克。煤樣粉碎混合後,將粒度符合標準(煙煤粒度為0.25~0.5毫米,無煙煤為2~3毫米)的煤樣仔細均勻混合後,稱出煤樣,每份重3.5克;潮濕煤樣要自然涼幹,除掉煤的外在水份。

2)填裝。

3.旋下儀器的煤樣瓶下部的緊固螺栓,將煤樣裝入。為防止脫氣和充氣時的煤塵飛入儀器內部,必須在煤樣上蓋好一層脫脂棉。裝上煤樣瓶後先用手扶正,再旋緊緊固螺栓。

4.測定步驟

1) 計算機安裝(見有關說明書)後,連接計算機與儀器間的扁平線。

2) 開始測試時首先打開計算機電源,啟動後再打開儀器電源與真空泵電源。

3) 執行wt-1監控係統軟件。

4) 選擇煤樣瓶圖標,

5)依次對每個煤樣進行一次死空間脫氣和向死空間放氣的過程,同時動態地顯示煤樣的擴散速度曲線,自動保存測試結果,最後顯示出來。

6) 首先關閉儀器電源,然後一步步關閉計算機,切斷真空泵電源。

7) 係統為每一個實驗煤樣的擴散速度、放散速度分別創建一個以“.ks”、“.fs”為擴展名的數據文件。煤樣的擴散速度、放散速度曲線及計算結果都被保存起來了。

8)打印。

(三) WT-1型瓦斯擴散速度測試儀使用說明

一.實驗過程

1.開始測試時首先打開計算機電源,啟動後再打開儀器電源與真空泵電源。執行wt-1監控係統軟件,係統界麵如下:

圖1 係統主界麵

2.選擇煤樣瓶圖標。儀器麵板上的煤樣瓶和界麵中的圖標是——對應的,從右向左依次為1-6#,單擊圖標可選擇或放棄該煤樣實驗。

儀器麵板上的煤樣瓶和界麵上的圖標是1~6#。選中要測試的煤樣瓶圖標,選中或未選中時圖標如圖2所示:

選中 未選中

圖2 選擇煤樣瓶圖標

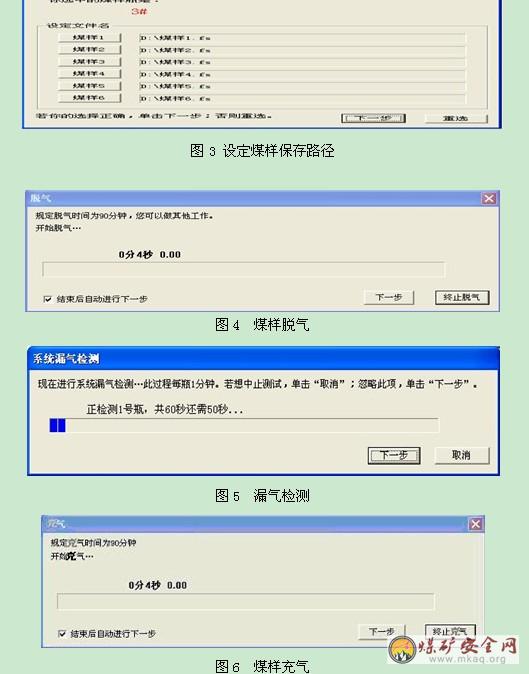

3.如進行放散速度測試,選擇菜單項“放散速度”;如為擴散速度,選擇菜單項“擴散速度”。然後在下圖所示的對話框中為每個要測試的煤樣命名和設置保存路徑,如圖4。點“下一步”後,實驗全部由儀器自動完成。

“放散速度”、 “擴散速度”二者實驗過程基本相同,以放散速度(ΔP)測試為例,脫氣、漏氣檢測與充氣的過程,分別如圖3、圖4、圖5、圖6所示。

圖3 設定煤樣保存路徑

圖4 煤樣脫氣

圖5 漏氣檢測

圖6 煤樣充氣

在學習或調試時為節省時間可隨時單擊“下一步”提前結束該過程。正式實驗時必須達到規定時間,否則會影響實驗結果的準確性。其中“漏氣檢測”一項對話框如圖6所示,若能正常進入下一步則說明密封較好;否則按提示重新安裝煤樣罐或更換密封圈。

充氣時注意蓄水瓶擺放應高於蓄氣瓶,使兩瓶液體存在壓差。

4.依次對每個煤樣進行一次死空間脫氣和向死空間放氣的過程,同時動態地顯示煤樣的擴散速度曲線,自動保存測試結果,最後顯示出來。

實驗結束。

5.結束

首先關閉儀器電源,然後一步步關閉計算機,切斷真空泵電源。

二.實驗記錄數據的管理

係統為每一個實驗煤樣的擴散速度、放散速度分別創建一個以“.ks”、“.fs”為擴展名的數據文件。煤樣的擴散速度、放散速度曲線及計算結果都被保存起來了。為了便於管理,建議用戶在文件存盤時起一個便於識別、具有特征的文件名,如:丁12-7、老虎台32等。文件存放位置應當集中在一個或幾個專門的目錄(或文件夾)內,並作備份,避免因計算機病毒感染、誤操作引起的文件丟失。

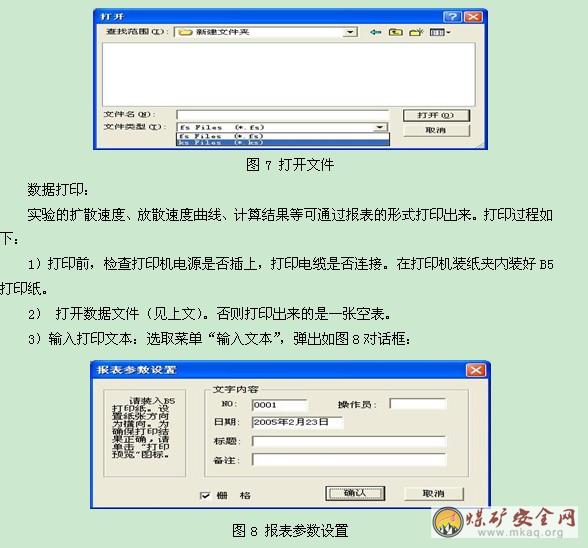

察看數據文件時,在菜單中選擇文件打開,則彈出一個對話框,若需要察看放散速度文件,可在文件類型下拉列表中選擇“*.fs”:若是擴散速度文件則選“*.ks”。單擊“打開”,屏幕上顯示出該煤樣的曲線和ΔD或ΔP的值。對話框如圖7:

圖7 打開文件

數據打印:

實驗的擴散速度、放散速度曲線、計算結果等可通過報表的形式打印出來。打印過程如下:

1)打印前,檢查打印機電源是否插上,打印電纜是否連接。在打印機裝紙夾內裝好B5打印紙。

2) 打開數據文件(見上文)。否則打印出來的是一張空表。

3)輸入打印文本:選取菜單“輸入文本”,彈出如圖8對話框:

圖8 報表參數設置

用於設置打印報表的輔加項目,如日期,標題,備注等內容。然後單擊“確認”。

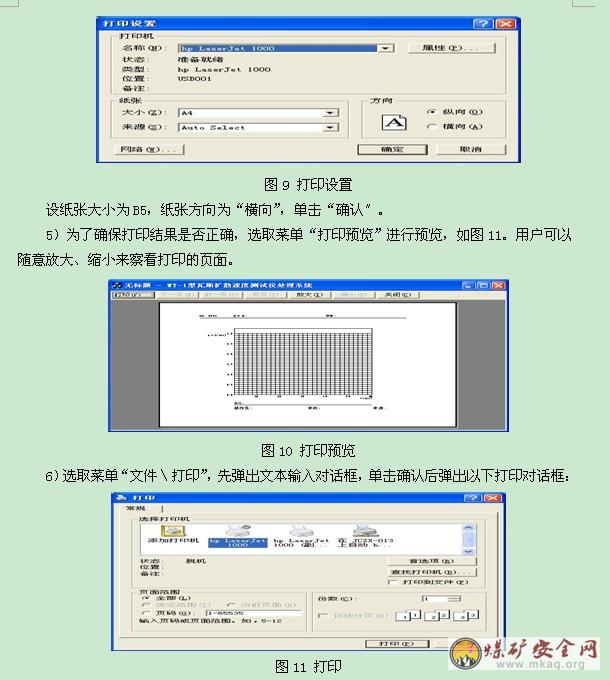

4)打印設置:選取菜單“打印設置”,彈出打印設置對話框:

圖9 打印設置

設紙張大小為B5,紙張方向為“橫向”,單擊“確認″。

5)為了確保打印結果是否正確,選取菜單“打印預覽”進行預覽,如圖11。用戶可以隨意放大、縮小來察看打印的頁麵。

圖10 打印預覽

6)選取菜單“文件打印”,先彈出文本輸入對話框,單擊確認後彈出以下打印對話框:

圖11 打印

單擊“打印”按鈕,打印文件,如圖11。

注意:如果不能輸出正確結果,問題的原因可能是打印驅動程序沒有安裝或打印機設置不正確。首先參照《打印機說明書》和《windows使用手冊》等相關書籍正確安裝打印機驅動程序,然後單擊 “開始”菜單,選擇“開始設置打印機”,右鍵單擊係統配置的打印機圖標後,在彈出的快捷菜單中選擇“設為默認值”。如果照以上步驟正常打印結果仍不正常,按照《打印機說明書》和《windows使用手冊》對打印機屬性進行正確設置。

(四)WT-1型瓦斯擴散速度測試儀使用注意事項

1.所用的瓦斯氣濃度應大於99%,否則若含有氧氣、二氧化碳和水份,應安裝過濾、幹燥裝置。

2.脫氣、充氣過程中不允許關閉計算機或退出本係統。

3.儀器內有220V電壓,儀器電源開時不要打開儀器機箱,非專業人員不要對儀器進行隨意拆卸。

第五章 瓦斯吸附常數測定

(一)瓦斯含量欲瓦斯吸附量、瓦斯壓力及溫度之間的關係

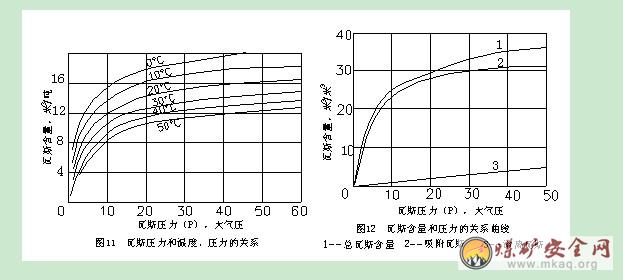

瓦斯以兩種狀態存在煤體之中,即吸附狀態和遊離狀態。在煤的瓦斯含量中,一般吸附瓦斯占80-90%以上,吸附瓦斯量的多少,決定於煤對瓦斯吸附能力和瓦斯壓力、溫度等條件。瓦斯含量欲瓦斯壓力及溫度之間的關係見圖11和圖12。

從圖上可以看出,由吸附瓦斯和遊離瓦斯組成的瓦斯含量隨著溫度的升高而降低(大約溫度增加1℃,每克可燃物吸附瓦斯可減少0.05-0.065ml);隨著壓力的增高。這是因為在一定溫度下,當瓦斯壓力增高時,意味著單位體積內瓦斯分子數增加,這就增加了瓦斯分子與煤體吸附的機會。但吸附力隨著吸附瓦斯分子層的增厚而降低,因此,吸附兩增加到一定程度後就會逐漸趨於飽和。

煤的吸附瓦斯量一般用朗格繆爾方程計算:

從(5-3)式可以知道,隻要能測定出煤樣的吸附常數a 、 b值和煤的空隙率,瓦斯壓力和瓦斯含量之間便可以換算。

(二)采用容量法測定等溫吸附曲線計算a 、 b值的原理

煤在變質過程中生成瓦斯和排出揮發性物質的同時,凝膠化作用,使煤形成芳香核為基本單元的聚合體,致使煤成以多孔物質,因而它是一種很好的吸附劑。

所謂容量法就是在一定的壓力和溫度下,測定吸附劑微孔中所容納的瓦斯量。

所謂等溫吸附曲線就是在某一溫度下,吸附得到平衡時,吸附量與壓力關係的曲線。

采用容量法測定等溫吸附曲線時,要將預先加工好的煤樣放在吸附容器中,在真空加熱下脫氣,測定其中的死空間(包括吸附劑的微孔、顆粒間空隙、試驗容器的殘餘空間等)體積,然後,在一定的溫度下往容器中注入一定體積的氣體,在容器中形成相應的壓力。部分氣體被吸附,最終建立一個吸附平衡狀態。然後測定該氣體的壓力和體積。根據氣體的起始體積和最終體積的差值即可計算出在給定溫度和氣體壓力下被吸附的氣體體積。為了保證測試精度,在測試曲線前段(低壓吸附)時采用先注入高壓氣體,待達到吸附平衡後,進行多次排氣,並記錄煤層的平衡壓力和排氣量,直至瓦斯壓力降為1at左右。根據上述測定中瓦斯吸附平衡壓力和吸附量的對應關係,可計算出a、b值。

(三)WY-98A吸附常數測定儀工作原理

煤體中大量的微孔表麵具有表麵能,當氣體與內表麵拭接觸時,分子的作用力使甲烷氣體分子在表麵上濃集,稱為吸附。氣體分子濃集的數量漸趨增多,為吸附過程;氣體分子複返回自由狀態的氣相中,表麵上氣體分子數量漸趨減少,為脫附過程,表麵上氣體分子維持一定數量,吸附速率和脫附速率相等,為吸附平衡。煤對甲烷的吸附為物理吸附。

當吸附劑和吸附質特定時,吸附量與壓力和溫度呈函數關係,即:

X=f(T,P) (1)

當溫度恒定時:

X=f(P)T (2)

式(2)稱為吸附等溫線,在高壓狀態下煤對甲烷的吸附符合朗格繆爾(Langmuir)方程:

式中:

T—溫度,℃;

p—壓力,Mpa;

X—p壓力下吸附量,cm3/g;

a—吸附常數,當p→∞時,即為飽和吸附量cm3/g;

b—吸附常數,bMPa-1。

高壓容量法測定煤的甲烷吸附量的方法是:將處理好的幹燥煤樣,裝入吸附罐,真空脫氣,測定吸附罐的體積,向吸附罐中充入一定體積的甲烷,使吸附罐內的壓力達到平衡,部分氣體被吸附,部分氣體仍以遊離狀態處於剩餘體積之中,已知充入甲烷體積,扣除剩餘體積內的遊離體積,即為吸附體積,連接起來即為吸附等溫線。

(四)WY-98A吸附常數測定儀的軟、硬件組成

WY-98A型吸附常數測定儀主要由計算機、儀器主機、真空泵、真空計及附屬電纜、管件等組成。由儀器主機內的傳感器將壓力、溫度轉變成電壓信號傳送給計算機內的數據采集卡,然後由計算機軟件進行計算、分析和存儲,並對整個過程進行監控。

1.軟件

軟件的主界麵及各控件的功能如圖1所示。

5.儀器自動打開脫氣閥、煤樣罐1、罐2的閥門,關閉充氣閥、通大氣閥,儀器啟動真空泵開始脫氣。

6.儀器關閉煤樣罐1、煤樣罐2閥門,再關閉脫氣閥,結束脫氣。水浴溫度由60℃變為30℃,為縮短實驗進程,可打開放水閥放出熱水,由注水口注入冷水,使水溫下降,直至30℃時儀器會進行下一步的操作(注意:換水時水位必須保持在加熱管以上);

7.儀器打開氣源、充氣閥,向充氣罐內充氣後關閉充氣閥。此時可手動由小到大地調節儀器背麵的微調閥,使充氣的速度不至於太快或太慢,如果3分鍾內還能充至設定壓力,儀器自動結束充氣。打開煤樣罐1閥,由充氣罐向罐1放氣。

8.向煤樣罐2內充氣,步驟與7相同。

9.煤樣開始吸附平衡的過程。此時,壓力-時間窗口顯示出兩個煤樣罐內壓力隨時間的變化。平衡結束後即完成了兩個煤樣第1個點的測定。

10.重複7、8、9的操作步驟,完成共7個吸附平衡點的操作。至此,實驗結束。

在實驗結束時,計算機將兩個煤樣實驗結果按照第4步設定的路徑與文件名自動保存。同時將實驗過程中的一係列數據自動保存在”d:”根目錄下的一個文件中,該文件以“煤樣1編號_煤樣2編號”命名,在結束實驗後任何時候都可以察看其內容,方法如圖5。

11.退出程序:單擊菜單中的”文件/退出程序”。

五.實驗記錄數據的管理

係統為每一個實驗煤樣創建一個以“.xf”為擴展名的數據文件。煤樣的重量、灰份、揮發份等原始數據,實驗中各壓力段測定結果、吸附曲線、及計算結果都被保存起來了。為了便於管理,建議用戶在文件存盤時起一個便於識別、具有特征的文件名,如:戊12-7、七台河-32等。文件存放位置應當集中在一個或幾個專門的文件夾內。

圖13 “打印”對話框

單擊“屬性”按鈕,會彈出一打印機屬性對話框(此對話框因不同打印機而異,但內容大致相同),選擇紙張方向為“橫向”,打印紙張為“A4打印紙”,其它選項皆為默認值(參見打印機說明書)。關閉屬性對話框。

5)在打印對話框中單擊“確定”按鈕,全部過程結束。

注意:如果按以上過程進行,不能輸出正確結果,那問題的原因可能是打印驅動程序沒有安裝或打印機設置不正確。首先參照《打印機說明書》和《window使用手冊》等相關書籍正確安裝打印機驅動程序,然後單擊window “開始”菜單,選擇“開始設置打印機”,右鍵單擊係統配置的打印機圖標後,在彈出的快捷菜單中選擇“設為默認值”。如果照以上步驟正常打印結果仍不正常,按照《打印機說明書》和《window使用手冊》對打印機屬性進行正確設置。

七.注意事項

1.室驗室內一定要保持潔淨、幹燥、通風良好,本儀器在搬運、移動時必須輕拿輕放,儀器安裝連接好以後最好不要移動。

2.儀器通大氣出口要接上一根軟管並通向室外。

3.儀器安裝後要定期檢查氣密性,嚴防瓦斯泄漏造成事故。由於儀器內為高壓瓦斯係統,非專業人員不要對儀器進行隨意拆卸。打開儀器機箱蓋前必須先關閉電源和真空泵電源。

4.按照實驗要求,要做出完整的吸附曲線,所用瓦斯鋼瓶壓力應大於6Mpa。

5.實驗前一定要觀察恒溫水箱裏的水是否加滿,如未加滿必須把水加滿後再進行實驗;儀器長期不用時應將水全部排出。

6.每次實驗完畢後要打開通大氣閥,將儀器內氣體排出室外。

7.為防止病毒、黑客等對計算機造成破壞,必須保證專機專用,不要用作其它用途,不要隨意安裝遊戲及其它軟件。

8.一般情況下,本儀器隻作煤對甲烷的吸附試驗。

第六章 煤的水分、灰分及揮發分測定

(一) 煤的水分、灰分及揮發分定義

組成煤炭有機質的元素首要有碳、氫、氧、氮和硫等,此外,還有很少量的磷、氟、氯和砷等元素。碳、氫、氧是煤炭有機質的主體,占95%以上;煤化水平越深,碳的含量越高,氫和氧的含量越低。碳和氫是煤炭燃燒進程中發生熱量的元素,氧是助燃元素。煤炭燃燒時,氮不發生熱量,在高溫下改變成氮氧化合物和氨,以遊離形態析出。硫、磷、氟、氯和砷等是煤炭中的有害成分,個中以硫最為主要。煤碳燃燒時絕大局部的硫被氧化成二氧化硫(SO2),隨煙氣排放,汙染大氣,風險動、植物發展及人類安康,侵蝕金屬設備;當含硫多的煤用於冶金煉焦時,還影響焦炭和鋼鐵的質量。所以,“硫分”含量是評價煤質的主要目標之一。

煤中的有機質在必然溫度和前提下,受熱分化後發生的可燃性氣體,被稱為“揮發分”,它是由各類碳氫化合物、氫氣、一氧化碳等化合物構成的夾雜氣體。揮發分也是首要的煤質目標,在確定煤炭的加工應用路子和工藝前提時,揮發分有主要的參考效果。煤化水平低的煤,揮發分較多。假如燃燒前提不恰當,揮發分高的煤燃燒時易發生未燃盡的碳粒,俗稱“黑煙”;並發生更多的一氧化碳、多環芳烴類、醛類等汙染物,熱效率降低。因而,要依據煤的揮發分選擇恰當的燃燒前提和設備。

煤中的無機物質含量很少,首要有水分和礦物質,它們的存在降低了煤的質量和應用價值。礦物質是煤炭的首要雜質,如硫化物、硫酸鹽、碳酸鹽等,個中大局部屬於有害成分。

“灰分”是煤碳完全燃燒後剩下的固體殘渣,是主要的煤質目標。灰分首要來自煤炭中不成燃燒的礦物質。礦物質燃燒灰化時要接收熱量,很多排渣要帶走熱量,因此灰分越高,煤炭燃燒的熱效率越低;灰分越多,煤炭燃燒發生的灰渣越多,排放的飛灰也越多。普通,優質煤和洗精煤的灰分含量相對較低。

“水分”對煤炭的加工應用有很大影響。水分在燃燒時釀成蒸汽要吸熱,因此降低了煤的發燒量。煤炭中的水分可分為外在水分和內涵水分,普通以內涵水分作為評定煤質的目標。煤化水平越低,煤的內部外表積越大,水分含量越高。

(二) 5E全自動工業分析儀的結構及工作原理

5E全自動工業分析儀測試水分、灰分、揮發分三種指標。

一.儀器組成

1.組成示意圖

儀器包括三大部分:分析儀主機、PC機、打印機。

二.儀器工作原理

儀器檢測原理為熱重分析法。它將遠紅外加熱設備與稱量用的電子天平結合在一起,在特定的氣氛條件、規定的溫度、規定的時間內對受熱過程中的試樣予以稱重,以此計算出試樣的水分、灰分及揮發分等工業分析指標。

(一) 5E全自動工業分析儀的工作過程

用分析儀Ⅰ測定揮發分,用分析儀Ⅱ測定水分和灰分。PC機既可同時控製分析儀Ⅰ、分析儀Ⅱ測定試樣的揮發分、水分、灰分又可單獨控製分析儀Ⅰ或分析儀Ⅱ單獨測定試樣的揮發分、水分、灰分。

1.揮發分測定流程

運行儀器的測試程序,進入工作測試菜單,輸入相關的試樣信息後儀器自動稱量揮發分空坩堝(注意:坩堝應該帶蓋。如果單測揮發分,在稱量前係統會提示輸入水分數值),空坩堝稱量完畢,係統提示放置試樣,然後係統稱量試樣質量並開始加熱高溫爐. 開始實驗前按照提示打開恒溫爐蓋,恒溫爐散熱風扇自動開啟,隔熱板關閉,待高溫爐溫度到達900℃時,高溫爐溫度繼續控製在(900±10)℃.高溫爐溫度穩定2分鍾後打開隔熱板送0號空白坩堝和19號坩堝至高溫爐中後關閉隔熱板灼燒7分鍾,7分鍾到後打開隔熱板將0號坩堝和19號坩堝送回恒溫爐中,然後送第1,2號坩堝到高溫爐中關閉隔熱板並灼燒7分鍾,7分鍾後打開隔熱板將1,2號坩堝送回到恒溫爐中,同時打開氮氣閥(係統會打開氮氣閥,向高溫爐內通氮氣,氣體流量控製在4~5L/min),通氮2分鍾後關閉氮氣閥,以後每隔7分鍾送2個分析樣品到高溫爐中(隔熱板自動開關),並將灼燒7分鍾後的分析樣品送回恒溫爐中通氮2分鍾,待所有分析樣品灼燒完畢後,隔熱板關閉,恒溫爐散熱風扇關閉,恒溫爐開始加熱並控製在(120±10)℃,按照提示蓋上爐蓋,所有分析樣品在恒溫爐中幹燥冷卻30分種後,以減少質量占樣品的百分數減去該煤樣空氣幹燥水分含量作為煤樣的揮發分。係統報出揮發分測定結果,並打印結果或報表(如果在係統設置中設置了打印)。(備注:如果本次實驗還測水灰,則水灰也分析完畢才自動打印報表)

2.水分和灰分測定流程

運行儀器的測試程序,進入工作測試菜單,輸入相關的試樣信息後儀器自動稱量空坩堝,空坩堝稱量完畢,係統提示放置試樣,然後係統稱量試樣質量並開始加熱高溫爐(係統會打開氮氣閥,向高溫爐內通氮氣,氣體流量控製在4~5L/min)先將高溫爐加熱到107℃恒溫45分鍾(指按國標方法,溫度與恒溫時間可自定義設置)後開始稱量坩堝,當坩堝質量變化不超過係統設定值(推薦為0.0008克)時水分分析結束,係統報出水分測定

結果,同時關閉氮氣閥,打開氧氣閥,高溫爐繼續加熱至500℃恒溫30分鍾(快速法在此不恒溫)後再加熱至815℃恒溫,之後係統開始稱量坩堝,當坩堝質量變化不超過係統設定值(推薦為0.0008克)時灰分分析結束,係統報出灰分測定結果,並打印結果或報表(如果在係統設置中設置了打印)。(備注:如果本次實驗還測揮發分,則揮發分也分析完畢才自動打印報表。)