通風管理部“一通三防”培訓教材

內 容

第一講 礦井通風

第二講 瓦斯危害及防治

第三講 礦井防塵

第四講 礦井防滅火

第五講 井下放炮

第 一 講 礦井通風

煤礦生產是地下作業,環境條件複雜。由於生產過程中,有有害氣體和礦塵的大量產生,以及水分的蒸發和散熱作用等因素的影響,使進入礦井空氣的成分、溫度、濕度等發生了一係列的變化,形成惡劣的氣候條件。因此,為了保護職工的身體健康和生命安全,減少02manbetx.com 的發生,保證正常生產,必須對礦井進行通風。

一、礦井通風的作用

1、向井下供給足夠的新鮮空氣,滿足井下人員的需要;

2、衝淡和排出有害氣體和浮遊粉塵,使之達到安全濃度以下,保證安全生產;

3、調節井下的溫度和濕度,提供井下適宜的氣候條件,創造良好的生產環境;

二、礦井空氣

礦井空氣是充滿礦井巷道中的各種氣體的統稱。礦內空氣來源於地麵空氣,地麵空氣進入井下之後,在井巷中混入自然湧出和生產過程中生產的氣體、礦塵及水蒸氣等混合後成為礦井空氣。

1、地麵空氣主要是由氧、氮和二氧化碳組成。在地麵空氣中,按體積計算各自所占的百分比為:氧占20.96%,氮占79%,二氧化碳占0.04%。此外,還含有數量不定的水蒸氣和灰塵。

2、礦井空氣的主要成分

礦井空氣的主要成分仍是氧、氮和二氧化碳,但與地麵空氣相比在質量和數量上均有較大差別,在成分上也發生了變化。這些變化主要是:

(1)氧氣含量減少;

(2)混入了各種有害氣體和粉塵;

(3)空氣的溫度、濕度和壓力也發生了變化;

與地麵空氣相比,成分變化不大的礦內空氣稱新鮮空氣或新鮮風流,變化較大的稱汙濁空氣或汙濁風流。

3、礦井空氣中的有害氣體

礦井空氣中的有害氣體按性質分為三類:

(1)爆炸性氣體:這類氣體具備一定條件時可發生爆炸。如瓦斯、一氧化碳CO、硫化氫H2S、氫氣H2等。

(2)窒息性氣體:這類氣體本身無毒,但在空氣中含量增加時,能使空氣中氧含量相對降低,從而造成人員缺氧窒息。如氮氣N2、二氧化碳CO2、瓦斯等;

(3)有毒性氣體:主要有一氧化碳CO、二氧化氮NO2、二氧化硫SO2、硫化氫H2S、氨氣NH3等。這些氣體中除CO會使人體血液缺氧造成中毒死亡外,其餘各種氣體均為刺激性氣體,對人體作用的共同點是對眼、鼻、呼吸道粘膜,乃至中樞神經係統有較強的刺激作用。當刺激作用過強時,會引起全身反應,直至造成死亡。

4、《煤礦安全01manbetx 》對礦井空氣成分的有關規定

由於空氣中氧含量的降低和有害氣體的增加對人體健康和生命安全會造成嚴重危害,因此《煤礦安全01manbetx 》對井下空氣中氧的含量及各種有害氣體的濃度都作出了明確規定。

《煤礦安全01manbetx 》第100條規定:采掘工作麵的進風流中,氧氣濃度不低於20%,二氧化碳濃度不超過0.5%。有害氣體的濃度不超過表1規定。

表1 礦井有害氣體最高允許濃度

名 稱最高允許濃度(%)

一氧化碳CO0.0024

氧化氮(換算成二氧化氮NO2)0.00025

二氧化硫SO20.0005

硫化氫H2S0.00066

氨NH30.004

《煤礦安全01manbetx 》第131條規定:井下充電室風流中以及局部積聚處的氫氣濃度,不得超過0.5%。

《煤礦01manbetx 》第135條規定:礦井總回風巷或一翼回風巷中瓦斯或二氧化碳濃度超過0.75%時,必須查明原因,進行處理。

《煤礦01manbetx 》第136條規定:采區回風巷、采掘工作麵回風巷風流中瓦斯濃度超過1.0%或二氧化碳濃度超過1.5%時,必須停止工作,撤出人員,采取措施,進行處理。

《煤礦01manbetx 》第138條規定:采掘工作麵及其他作業地點風流中瓦斯濃度達到1.0%時,必須停止用電鑽打眼;爆破地點附近20m以內風流中瓦斯濃度達到1.0%時,嚴禁爆破。采掘工作麵及其他作業地點風流中、電動機或其開關安設地點附近20m以內風流中的瓦斯濃度達到1.5%時,必須停止工作,切斷電源,撤出人員,進行處理。采掘工作麵及其他巷道內,體積大於0.5m3的空間內積聚的瓦斯濃度達到2.0%時,附近20m內必須停止工作,撤出人員,切斷電源,進行處理。對因瓦斯濃度超過規定被切斷電源的電氣設備,必須在瓦斯濃度降到1.0%以下時,方可通電開動。

《煤礦01manbetx 》第139條規定:采掘工作麵風流中二氧化碳濃度達到1.5%時,必須停止工作,撤出人員,查明原因,製定措施,進行處理。

《煤礦安全規程》第141條規定:局部通風機因故停止運轉,在恢複通風前,必須首先檢查瓦斯,隻有停風區中最高瓦斯濃度不超過1.0%和最高二氧化碳濃度不超過1.5%,且符合本規程第一百二十九條開啟局部通風機的條件時,方可人工開啟局部通風機,恢複正常通風。停風區中瓦斯濃度超過1.0%或二氧化碳濃度超過1.5%,最高瓦斯濃度和二氧化碳濃度不超過3.0%時,必須采取安全措施,控製風流排放瓦斯。停風區中瓦斯濃度或二氧化碳濃度超過3.0%時,必須製訂安全排瓦斯措施,報礦技術負責人批準。

5、預防礦內有害氣體的一般措施

(1)加強通風,保證供給井下各用風地點足夠的風量,將各種有害氣體衝淡到《規程》規定的允許濃度。

(2)加強對有害氣體的檢查,保證及時發現問題並采取有效措施處理

6、井下氣候條件

井下氣候條件是由溫度、濕度和風速三者綜合作用的結果,用以表示人體的舒適程度。

(1)井下空氣溫度。井下空氣溫度與人體溫度差別的大小,直接影響人體散熱。溫度過高、過低會使人感覺不適,甚至會危害人體健康及安全生產。

溫度超過300C,機電設備硐室空氣溫度超340C,必須停止作業。對人體最適宜的空氣溫度一般為15~200C。

(2)井巷中的風速。在礦井井巷中,風流在單位時間內所流經的距離,稱為井巷中的風速,簡稱風速。

三、礦井通風係統

礦井通風係統是指礦井通風方式、通風方法和通風網絡的總稱,它對礦井安全生產和經濟效益有重大影響。《煤礦安全規程》第107條規定, 礦井必須有完整的獨立通風係統。

1、礦井通風方式:指進風井和出風井之間的相互位置關係。

(1)中央式通風:進、回風井位置大致位於井田中央的通風方式,分中央並列式和中央分列式。

中央並列式:進、回風井位於井田中央,且相距很近(一般為30m~50m)。

中央分列式:進風井均位於井田中央,回風井位於井田走向中央上部邊界上。

(2)對角式通風:進風井大致位於井田中央,回風井在兩翼的通風方式,分兩翼對角式和分區對角式。

兩翼對角式:回風井位於井田兩翼上部邊界。

分區對角式:各采區均開回風井,不開主要回風巷。

(3)混合式通風

井田中央和兩翼均有回風井的通風方式,即由中央式和對角式兩種方式組成的綜合通風方式。

2、礦井通風方法

礦井通風方法以風流獲得的動力來源不同分為自然通風和機械通風兩種。

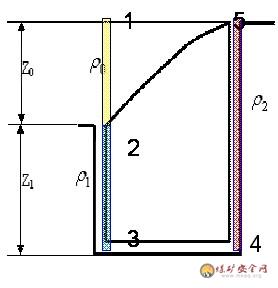

(1)自然通風:利用自然因素產生的通風動力,使空氣在井下巷道中流動的通風方法稱為自然通風。

借助於自然因素產生的促使空氣流動的能量,稱為自然風壓。

自然風壓是由於礦井通風係統閉合回路中各點風流的密度存在差異而形成的。

即使進回風口標高相同,隻要進回側存在密度差,就存在自然風壓。

礦井的自然風壓hn一般都比較小,一般不大於 200~300Pa,是礦井通風的次要動力。

由於自然風壓很小,且不穩定,所以《煤礦安全規程》第121條規定:礦井必須采用機械通風。

(2)機械通風

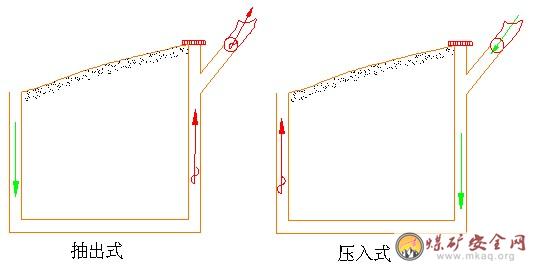

利用通風機運轉產生的通風動力,使空氣在井下巷道中流動的通風方法稱為機械通風。在機械通風的礦井中,通風機的工作方式分抽出式和壓入式兩種。

①抽出式

抽出式是將礦井主要通風機安設在地麵,向外抽出井下空氣,形成使井下空氣低於當地大氣壓的負壓通風。由於通風阻力的影響使回風側處於高負壓,而進風側處於低負壓,在這種情況下,回風流不易向他處亂竄,可以集中而迅速地流入回風係統排出井外。對於瓦斯礦井和有自然發火危險的礦井來講是有利的,在抽出式礦井中,主要通風機一旦停止運轉,則礦內空氣必然要恢複到當地大氣壓力,由於壓力增高,一定時間內采空區及封閉火區中瓦斯等有害氣體不易湧出。所以煤礦一般多采用抽出式通風。

②壓入式

壓入式是將礦井主要通風機安設在地麵,以壓風方式向礦井內供風,使整個通風係統在壓入式主要通風機作用下,形成高於當地大氣壓力的正壓通風。這種通風方式不易管理,井底車場及進風井口漏風大,汙風不易集中迅速排出井外。主要通風機一旦停止運轉,井下氣壓將降低,這會使采空區或封閉區內瓦斯湧出量增加,對安全不利,故此一般在瓦斯礦井中很少采用壓入式通風。

③抽壓混合式

抽壓混合式是將地麵新鮮空氣由壓入式主要通風機送往井下,汙風由抽出式主要通風機排出井外。這種通風方式需要通風設備多,動力消耗大,在煤礦中也很少采用這種通風方法的。

3、礦井通風設施

在礦井正常生產中,為保證風流按設計的路線流動,在災變時期仍能維持正常通風或便於風流調度,而在通風係統中設置的一係列構築物,這些構築物稱為通風設施。

通風設施按其作用可分為3類:

①隔斷風流的設施;

②引導風流的設施;

③調節控製風量的設施;

煤礦井下常見的通風設施有風門、風橋、密閉、擋風牆、調節風窗等。

井下通風狀態的好壞,對安全生產有直接關係。以下幾點需注意:

(1)、井下任何一個地點的通風設施都不能隨意破壞;

(2)、不經礦井通風部門的批準,任何人不得損壞和拆除通風設施,否則將造成礦井風流紊亂;

(3)、每次通過風門,一定要隨手把風門關好,切不可把鄰近的兩道風門同時打開,否則影響井下正常通風;

(4)、調節風窗上的調節板不可隨意撥動,否則影響井下風量的正確分配;

(5)、井下柵欄、瓦斯記錄牌、測風站等通風輔助設施,不得拆毀、摘除、塗改或變更位置;

(6)、若發現通風設施有損壞時,應及時向有關部門或領導報告,以便及時修複。

通風設施對安全生產的影響。煤礦井下通風設施是否合乎要求,是影響礦井漏風量大小和有效風量高低的重要因素。質量不符合規定的通風設施對煤礦安全生產有很大影響。因為對通風設施進行破壞或不按規定使用而造成的02manbetx.com 時有發生。

第二講 礦井瓦斯危害及防治

一、瓦斯的性質

瓦斯是賦存在煤層中受采動影響釋放到開采空間的各種有害氣體總稱。瓦斯通常指甲烷,分子式為CH4。

1、瓦斯是無色、無味、無臭的氣體,難溶於水;

2、瓦斯比空氣輕,其相對密度為0.554;

3、瓦斯有窒息性;

4、瓦斯有燃燒和爆炸性;

二、瓦斯的危害

1、瓦斯窒息

甲烷本身雖然無毒,但空氣中甲烷濃度較高時,就會相對降低空氣中氧氣濃度,在壓力不變的情下,當甲烷濃度達到43%時,氧氣濃度就會被衝淡到12%,人就會感到呼吸困難,當甲烷濃度達到57%時,氧氣濃度就會降到9%,這時人若誤入其中,短時間內就會因缺氧窒息而死亡。

《煤礦安全規程》規定:凡井下盲巷或通風不良的地區,都必須及時封閉或設置柵欄,並懸掛“禁止入內”的警標,嚴禁人員入內。

2、瓦斯的燃燒和爆炸

當瓦斯與空氣混合達到一定濃度時,遇到高溫火源就能燃燒或發生爆炸,一旦形成災害02manbetx.com ,會造成大量井下作業人員的傷亡,嚴重影響和威脅礦井安全生產,會給國家財產和職工生命造成巨大損失。瓦斯爆炸02manbetx.com 是礦井五大自然災害之首。

三、瓦斯爆炸的條件

瓦斯爆炸必須具備下麵3個條件:

1、一定的瓦斯濃度

①瓦斯爆炸界限。瓦斯爆炸具有一定濃度範圍,隻有在這個濃度範圍內。瓦斯才能夠爆炸,這個範圍稱為瓦斯爆炸的界限。最低爆炸濃度叫爆炸下限;最高爆炸濃度叫爆炸上限,在新鮮空氣中,瓦斯爆炸的界限一般認為是5%-16%。

②瓦斯在不同濃度時的燃爆特性。當瓦斯濃度低於5%時,由於參加化學反應的瓦斯較少,不能形成熱量積聚,因此,不能爆炸,隻能燃燒。燃燒時,在火焰周圍形成比較穩定的、呈現藍色或青色的燒層。

當瓦斯濃度達到5%(下限),瓦斯就能爆炸;濃度在5%-9.5%時,爆炸威力逐漸增強;在濃度為9.5%時,因為空氣中的全部瓦斯和氧氣都能參加反應,所以,這時的爆炸威力最強(這是地麵條件下的理論計算。在煤礦井下通過實驗和現場測定,爆炸威力最強的實際瓦斯濃度為8.5%左右(這是因為井下空氣氧濃度減少,濕度較大,含有較多的水蒸氣,氧化反應不可能進行得十分的緣故);瓦斯濃度在9.5%-16%(上限)時,爆炸威力呈逐漸減弱的趨勢;當濃度高於16%時,由於空氣中的氧氣不足,滿足不了氧化反應的全部需要,隻能有部分瓦斯參與氧氣發生反應,所生成的熱量被多餘的瓦斯和周圍介質吸收而降溫,所以就不能發生爆炸。

2、一定的引火溫度

瓦斯爆炸的第二個基本條件是高溫火源的存在。點燃瓦斯所需的最低溫度,稱為引火溫度。瓦斯的引火溫度一般認為是650-750℃。明火、煤炭自燃、電氣火花、赤熱的金屬表麵、吸煙、放炮安全燈網罩、架線火花、甚至撞擊和摩擦產生的火花等都足以引燃瓦斯。因此,消滅井下一切火源是防止瓦斯爆炸的重要措施之一。

3、充足的氧氣含量

實驗表明,瓦斯爆炸界限隨著混合氣體中氧氣濃度的降低而縮小,氧氣濃度降低時,瓦斯爆炸下限緩緩地提高,而瓦斯爆炸的上限則迅速下降,當氧氣濃度降到12%時,混合氣體中的瓦斯就失去了爆炸性,遇火也不會爆炸。

由於氧氣含量低於12%,短時間內就能導致人窒息死亡,因此《規程》規定,井下工作地點的氧氣含量不得低於20%,而且在正常生產的礦井中,采用降低空氣中的氧氣含量來防止瓦斯爆炸是沒有實際意義的。但是,對於已封閉的火區,采取降低氧氣含量的措施,卻有著十分重要的意義,因為火區內往往積存有大量瓦斯,且有火源存在,如果不按規定封閉火區或火區封閉不嚴造成大量漏風,一旦氧氣達到12%以上時,就有發生爆炸的可能。

瓦斯爆炸必須具備以下三個基本條件:

① 瓦斯濃度在爆炸界限內,一般為5%~16%

② 混合氣體中氧氣濃度在12%以上;

③有引爆火源,為650~7500C以上

當空氣中混入其它氣體或煤塵時,瓦斯濃度小於5%也會發生爆炸,因此《規程》規定當瓦斯濃度達到1%時必須立即停止作業。

瓦斯爆炸的危害主要表現在以下3個方麵:

①瓦斯爆炸會產生高溫,在18500C與26500C之間,這樣的高溫不僅會燒傷人員、燒壞設備,還可能引起井下火災,擴大災情;

②瓦斯爆炸會產生高壓,高壓會摧毀井下巷道內的所有設備,高壓還會造成人員死亡;

③瓦斯爆炸會產生大量有毒有害氣體,主要有二氧化碳、一氧化碳、氮氣,這些有毒有害氣體均可造成人員死亡。

四、瓦斯爆炸的原因

瓦斯爆炸由3個方麵的因素促成的,即瓦斯積聚、引爆火源和管理因素。

(1)瓦斯積聚

瓦斯積聚是指采掘工作麵及其他地點,體積大於0.5m3 的空間內積聚,瓦斯濃度達到2%的現象。主要有:

①局部通風機停止運轉。這種現象導致瓦斯積聚而引起瓦斯爆炸的比例最大。有的是設備檢修,無計劃停電、停風;有的是機電故障,掘進工作麵停工而停風;有的是局部通風機管理混亂,任意開停現象嚴重。

②風筒斷開或嚴重漏風。主要是施工人員不愛護通風設施,將風筒掐斷、壓扁、刮壞等,而通風人員又不能及時發現和進行維護、修補,造成掘進工作麵風量不足而導致瓦斯積聚。

③采掘工作麵風量不足。造成采掘工作麵風量不足的原因多種多樣,如不按需要分配風量,通風巷道冒頂堵塞、單台局部通風機供多個工作麵,風筒出口距掘進工作麵太遠等,都可能造成采掘工作麵風量小、風速低而導致瓦斯積聚。

④局部通風機出現循環風。由於局部通風機安裝位置不符合規定或全風壓供給風量小於該處局部通風機的吸入風量等原因,都可能使局部通風機出現循環風,致使掘進工作麵湧出的瓦斯反複回到掘進工作麵,越積越多,達到爆炸濃度。

⑤風流短路。如打開風門不關閉,巷道貫通後不及時調整通風係統等,都可能造成通風係統的風流短路而引起瓦斯積聚。

⑥通風係統不合理、不完善。自然通風、不符合規定的串聯通風、擴散通風和無回風的獨眼井及通風設施不齊全等,都是不合理通風,都可能引起瓦斯積聚而導致爆炸事故。

⑦采空區或肓巷。采空區和肓巷沒有風流通過,往往積存有大量高濃度瓦斯,在氣壓變化或冒頂等使其湧出或突然壓出時都可能導致瓦斯爆炸。

⑧瓦斯湧出異常。斷層、地質破碎地帶是瓦斯的富集區域,在接近或通過這些地帶時,瓦斯湧出可能會突然增大,造成瓦斯積聚。

⑨局部地點瓦斯積聚。在正常通風係統中存在的局部地點的瓦斯積聚,往往具有更大的危險性。如采煤工作麵的上隅角(回風隅角),溜子底槽和各種沒有充填的鑽孔,這些地點常常積聚著高濃度的瓦斯。

(2)引爆火源

①電火花。由於對井下照明和機械設備的電源及電器裝備的管理不善或操作不當。如礦燈失爆,電鑽失爆,帶電作業,電纜漏電或短路,電纜明接頭,電氣開關失爆,這些都是引起瓦斯爆炸的主要火源。其中礦燈失爆、電纜明接頭及帶電作業所占比例較大,電火花引起瓦斯爆炸事故的比重約為40%。

②爆破火花。爆破火花是引起瓦斯爆炸的另一主要火源。爆破火花主要是因炮泥裝填不滿、放明炮、糊炮、接線不良及炸藥不合乎要求等引起的,爆破火花引起瓦斯爆炸事故的比重約為40%。

③撞擊摩擦火花。主要因金屬表麵之間的摩擦等等,都可能產生火花而引爆瓦斯。所以說,我們在使用金屬鐵器時,必須注意產生撞擊而產生火花。

④明火。井下嚴禁明火,但是由於種種因素的影響,井下明火並未能杜絕,井下明火的來源主要有煤炭自然發火形成的火區,井下電焊、吸煙等。

(3)管理因素。主要是由於管理上存在缺陷造成作業人員的違章失職造成的。例如,根本沒有和不執行瓦斯檢查製度;瓦檢員失職和技術業務素質不高,空崗、漏檢、假檢和脫崗;不在現場交接班及不帶瓦斯檢查儀等。大量事實表明,多數瓦斯爆炸事故是因某些人,尤其是負有特殊工作的人員(如瓦檢工、放炮員、井下電鉗工及班組長等)不能盡職盡責,思想上麻痹大意,抱有僥幸心理甚至違章造成的。

五、預防瓦斯爆炸的主要措施

預防瓦斯爆炸的主要技術措施包括三個方麵:

1、防止瓦斯積聚;

2、防止引燃火源存在;

3、防止瓦斯爆炸事故擴大;

主要防治措施如下:

(1)加強通風工作,保證采掘工作麵有足夠風量。

采煤工作麵和上下付要及時維護,保證風路暢通,巷道物品要擺放整齊,不要堆積而影響通風斷麵。

(2)及時處理積聚的瓦斯。當出現瓦斯積聚時,必須立即停止作業,並向調度室和通風、安全部門彙報,采取措施對積聚的瓦斯進行安全處理。處理方法可根據現場條件確定,當采煤工作麵隅角積聚瓦斯時,設置風障、回收尾巷或進行充填。當巷道頂板冒落空洞內積聚瓦斯時,要及時接上風袖並進行充填。

瓦斯積聚、瓦斯爆炸、燃燒和窒息事故常見發生地點:掘進工作麵、采煤工作麵隅角、頂板冒落的空洞內、采空區、停風的巷道中、低風速巷道的頂板附近、盲巷、煤倉等處。

(3)防止出現引燃瓦斯。嚴禁攜帶煙草和點火物品入井。

嚴禁穿化纖衣服入井;井下使用電焊、氣焊時嚴格執行安全技術措施。井下使用的機械和電氣設備要經常檢查和維修;井下嚴禁拆卸和敲打礦燈。井下爆破時禁止放明炮和糊炮,炮眼必須使用水泡泥和粘土炮泥。

(4)加強瓦斯檢查和監測。礦長、總工程師、科隊長、工程技術人員、班組長、流動電鉗工、電工下井必須攜帶瓦斯檢查儀器,安監員、瓦檢工下井必須隨身攜帶光學瓦斯檢測儀。對弄不清瓦斯情況的地點不要盲目進入,放炮時要堅持“一炮三檢”製度並設好警戒線。

(5)防止瓦斯爆炸事故擴大。加強風門、密閉等通風設施管理,嚴禁撞壞或同時打開兩道風門。及時清掃積塵,定期衝刷巷道。入井人員必須佩戴自救器,會正確熟練使用並熟悉瓦斯爆炸時的撤退路線

第三講 礦井防塵

一、礦塵的產生

礦塵是煤礦生產和建設過程中所產生的各種煤岩微粒的總稱,又叫粉塵。一般分為煤塵和岩塵兩種。

在煤礦生產過程中,如打眼、爆破、落煤、裝運、轉載、提升的過程中都能產生大量的粉塵。

礦塵的主要塵源在采煤工作麵,掘進工作麵、煤岩裝運、轉載點,其他工作場所也產生大量的礦塵。

二、礦塵的分類

1、按礦塵粒徑劃分

①粗塵。粒徑大於40μm,大空氣中極易沉降。

②細塵。粒徑為10~40μm,肉眼可看得見,在靜止空氣中做加速沉降。

③微塵。粒徑為0.25~10μm,用光學顯微鏡可以觀察到,肉眼可看得見,在靜止空氣中做等速沉降。

④超微塵。粒徑小於0.25μm,要用電子顯微鏡才能觀察到,肉眼可看得見,在空氣中做擴散運動。

2、按礦塵的存在狀態劃分

①浮遊礦塵。懸浮礦內空氣中的礦塵,簡稱浮塵。

②沉積礦塵。從礦內空氣中沉降下來的礦塵,簡稱落塵。

3、按礦塵的粒徑組成範圍劃分

①全塵(總粉塵)。各種粒徑的礦之和。對於煤塵,常指粒徑為1mm以下的塵粒。

②呼吸性粉塵。主要指粒徑在5μm以下的微細塵粒,它能通過人體的上呼吸道進入肺內區,是導致塵肺病的病因,對體危害很大。

三、礦塵的危害

礦塵的危害主要表現在以下3個方麵:

1、汙染勞動環境,危害人體健康,引起職業病。

2、某些礦塵(如煤塵、硫化塵)在一定條件下可以燃燒或爆炸。

煤塵能夠在完全沒有瓦斯存在的情況下爆炸,對於瓦斯礦井,煤塵則有可能參與瓦斯同時爆炸。

3、加速機械磨損,縮短精密儀器使用壽命。

4、降低工作場所能見度,增加工傷事故發生。

四、礦山塵肺病

塵肺病是人們在生產過程中,長期吸入過量粉塵而引起的肺髒纖維性病變的一種慢性職業病,臨床症狀多為氣喘、咳嗽、胸痛、生症呼吸困難、有心肺功能障礙等。這是目前煤礦危害最大的職業病。

因吸入礦塵成份不同,煤礦塵肺病可分為三類:

矽肺病:長期吸入含結晶型二氧化矽的岩塵可引起矽肺病。病因主要是矽塵進入肺部後,矽塵中的二氧化矽使肺部抵抗粉塵的吞噬細胞受到破壞,引起肺髒纖維性硬化而失去正常功能。

特點:發病快,發病率高、病變進展快,是塵肺病中最嚴重的一種。一般從事建井、岩巷掘進、錨噴支護等工作的人員易患矽肺病。

煤肺病:長期吸入煤塵引起的塵肺病稱為煤肺病。它的病情比矽肺病緩和些,且得病年限較長。特點是病變進展緩慢,發病率低,病情一般較輕。煤肺病患者多為采煤工、煤巷掘進工等長期接觸煤塵者。

煤矽肺病:接觸煤塵又接觸矽塵的工人可得煤矽肺病。它的病情和得病年限比單純煤肺病嚴重得多,兼有煤肺和矽肺的特點。

五、煤塵爆炸及其預防措施

1、煤塵爆炸的條件

煤塵爆炸必須同時具有以下3個條件:

(1)具有一定濃度的能夠爆炸的煤塵;

(2)高溫熱源;

(3)空氣中氧氣濃度大於18%。

2、煤塵爆炸的危害

煤塵爆炸的危害同瓦斯爆炸相似。煤塵爆炸後可產生高溫、高壓、形成衝擊波和火焰,並產生大量有害氣體等。

(1)爆炸產生高溫。煤塵爆炸時要釋放出大量的熱能,爆炸瞬時的溫度可達2300-25000C。高溫會引起礦井火災,燒毀設備,燒傷人員,也是發生連續爆炸的主要熱源。

(2)爆炸產生高壓。煤塵爆炸的理論壓力為735.5kpa,實際發生爆炸時往往會超過此值。爆炸高壓可損壞設備、推倒支架、造成冒頂和人員傷亡,使礦井遭到嚴重破壞。

(3)爆炸產生衝擊波。煤塵爆炸時產生的高溫火焰的傳播速度為610-1800m/s,同時,伴隨火焰的傳播,還將產生強大的衝擊波,速度為2340m/s。衝擊波不僅會使設備、支架、人員等遭受損害,還能夠將巷道內的沉積煤塵揚起,被隨之而來的火焰點燃,造成二次、三次等連續爆炸事故。

(4)爆炸產生大量有害氣體。這是煤塵爆炸或煤塵參與爆炸造成人員傷亡的主要原因。

六、防止煤塵爆炸的措施

1、降塵措施。設法減少生產中煤塵產生量和浮塵量,是防止煤塵爆炸的根本措施。為達到此目的,應采取如下措施:

(1)煤層注水。采掘工作麵在生產前在煤層中打若幹鑽孔,通過鑽孔注入5-10kg/cm2或更高的壓力水,使壓力水沿煤層層理、節理和裂隙滲入而將煤體預先濕潤,以減少開采時煤塵產生量。

(2)噴霧灑水。在井下集中產生煤塵的地點進行噴霧灑水,是捕獲浮塵和濕潤落塵的有效措施。井下煤倉、溜煤眼、翻罐籠、運輸機、裝煤機和其他轉載點,都應進行噴霧灑水。

(3)水封爆破和水炮泥。水封爆破是借炸藥爆破時產生的壓力將水壓入煤體的一種防塵方法。水炮泥就是用裝水塑料袋代替炮泥填於炮眼內。它是利用炸藥氣浪的衝擊作用,使水炮泥中的水形成一層水幕,捕獲粉塵以達到降塵的目的。

(4)濕式鑿岩。濕式鑿岩的實質是隨著鑿岩過程的進行連續地將水送至鑽眼底部,以衝洗岩屑和濕潤岩粉,達到減少岩塵的產生和飛揚的目的。

(5)控製風速。《煤礦安全規程》規定,井下風速必須嚴格控製,增大風量或改變通風係統時,都應相應地調節風速,防止粉塵飛揚。

(6)清掃積塵。《煤礦安全規程》規定,井巷應定期進行清掃、衝洗或刷漿,巷道中的浮煤必須定期清掃運出。

2、防止煤塵引燃的措施

引燃煤塵的火源有明火、放炮、電火花及機械摩擦火花4種。具體防止措施與防止瓦斯點燃的措施相同。

3、隔絕煤塵爆炸的措施

《煤礦安全規程》規定,開采有煤塵爆炸危險的礦井,必須有預防和隔絕煤塵爆炸的措施,其作用是隔絕煤塵爆炸傳播,就是把已經發生的爆炸限製在一定的範圍內,不讓爆炸火焰繼續蔓延,避免爆炸範圍擴大。目前,國內外通常采用的隔爆措施有:設置隔爆棚,主要包括岩粉棚、水棚和自動隔爆棚等(此措施也適用於防止瓦斯爆炸事故擴大),清掃積塵、撒布岩粉等。

第四講 礦井防滅火

一、礦井火災分類及危害

凡是發生在井下或地麵威脅礦井安全生產的火災均稱礦井火災。

礦井火災是煤礦主要災害之一。礦井火災一旦發生,輕者影響安全生產,重則燒毀煤炭資源和物資設備,造成人員傷亡,甚至引發瓦斯煤塵爆炸,擴大災害範圍。防治礦井火災,是煤礦安全生產的重要保證。

(一)礦井火災分類

礦井火災按起因不同分為:外因火災和內因火災。

1、外因火災是指因外來熱源引起的火災。

礦井外因火災大多是由明火引起的。如井下明火爆破、放炮違反規定,井下焊接或切割金屬設備,攜帶易燃物品下井,以及井下吸煙、用電爐或燈泡取暖等產生明火,引起火災;電纜、電線、電動機、煤電鑽等電器設備損壞、漏電、短路或超負荷等引起火災;皮帶跑偏、摩擦引發火災;礦井發生瓦斯、煤塵爆炸引發礦井明火火災;地麵井口附近火災。

外因火災無預兆可鑒,隻要條件具備,瞬時就可發生且發展迅猛,同時會產生大量有毒有害氣體和煙霧,往往使人措手不及。外因火災大多發生在風流暢通的地點。具體來說,多數發生在井口房、井筒、機電硐室或轉載點、炸藥庫以及存放油類、木板、火藥、機電設備的安全硐室或工作麵內等地點。其特點是:發生突然,來勢凶猛,發展較快,如發現不及時或處理不當,往往造成嚴重後果或釀成重大惡性事故。

2、礦井內因火災也稱自然火災,是煤破碎後與空氣中氧接觸,氧化生熱,熱量積聚導致煤層自燃引起火災。

內因火災發生、發展較為緩慢,初期階段變化微小,很難被人們及時發現,同時也不容易找到準確的火源位置,增加了滅火的難度。在時間上延續較長,可達幾年或幾十年之久。礦井內因火災常常發生在采空區,特別是遺留有許多破碎煤炭而尚未封閉或封閉不嚴的采空區。

這種火災的發生,往往伴有一個蘊育的過程,根據預兆能夠早期發現,但火源確定非易事,而且難以撲滅,必須重視內因火災的防治工作。

內因火災多發生在風流不暢通的地點,發火的外部征兆不明顯,很難早期發現,滅火困難,燃延續時間長。

(二)礦井火災構成要素

構成火災的基本要素歸納起來有熱源、可燃物和空氣3個方麵。俗稱火災三要素。

1、熱源。具有一定溫度和足夠熱量的熱源才能引起火災,在礦井裏煤的自然、瓦斯煤塵爆炸、爆破作業、機械摩擦、電流短路、吸煙、燒焊及其他明火都可能成為引火源。

2、可燃物。在煤礦井下,煤本身就是一個大量而且普遍存在的可燃物。另外,坑木、各類機電設備、各種油料、炸藥等都具有可燃性。可燃物的存在是火災發生的基礎。

3、空氣。燃燒就是劇烈的氧化現象。任何可燃物盡管有熱源點燃,但是如果沒有足夠的氧氣,燃燒就不能持續,所以空氣的供給是維持燃燒不可缺少的條件。

火災的三要素必須同時存在,而且達到一定的數量,才能引起火災,這是礦井火災發生的根本條件,缺少任何一個要素,礦井火災就不可能發生。

(三)礦井火災的危害

1、產生大量高溫火焰及有害氣體,造成人員傷亡;

1、引起瓦斯、煤塵爆炸;

2、火災燒毀設備和煤炭資源;

3、火災使井下風流逆轉,導致災情擴大。

二、外因火災及其防治

礦井外因火災是指由於外來熱源引起的火災。

礦井外因火災多發生於井口房、井下機電硐室、火藥庫以及安裝機電設備的巷道或工作麵等地點。

(一)外因火災發生原因

外因火災是由於外來熱源引起的。

1、明火。井下吸煙、焊接等能引起外因火災。

2、電火花。主要是由於電氣設備性能不良,管理不善,如電鑽、電機、變壓器、開關、電纜等出現損壞,過負荷、短路等,引起電火花,繼而引燃可燃物。

3、違章爆破。由於不按爆破規定和放炮說明書爆破,如放明炮、糊炮、空心炮以及用動力電源爆破,不裝炮泥,炮眼深度不夠都會導致引燃可燃物。

4、瓦斯、煤塵爆炸。因瓦斯、煤塵出現的明火引燃可燃物而引發的火災。

5、機械摩擦。由於機械摩擦及物體碰撞產生的火花引燃可燃物,進而引起火災。

(二)外因火災的危害

1、使井下人員中毒。外因火災出現時,可燃物燃燒要產生大量有毒有害氣體,使人員窒息或中毒。

2、直接燒毀設備或設施。

3、產生火風壓。火勢較大時,產生火風壓,破壞通風係統,擴大事故,並給滅火工作造成困難。

4、容易引起瓦斯、煤塵爆炸。可燃物燃燒時,產生大量可燃性氣體,加劇瓦斯、煤塵爆炸,同時可直接作為火源。

(三)外因火災的預防措施

1、建立防火製度

《煤礦安全規程》規定:生產和在建礦井必須製定井上、下防火措施。

2、加強明火管理

①井下嚴禁使用燈泡取暖;

②井下和井口房從事電焊等工作時每次都必須製定安全措施,並經礦長批準,由指定專人在場檢查和監督。

3、可燃物管理

井下使用的汽油、煤油和變壓器油必須裝入鐵桶內,由專人送至使用地點,剩餘的汽油、煤油和變壓器油必須返回地麵,嚴禁在井下存放,井下使用的潤滑油、棉紗、布頭和紙等,也必須放在鐵桶內,並由專人定期送到地麵,不得亂放亂扔,嚴禁將剩油、廢油潑灑在井巷或硐室內。

4、建立礦井消防係統

《煤礦安全規程》規定:礦井必須設地麵消防水池和井下消防管路係統。井下消防管路係統每隔100米設置支管和閥門,在帶式輸送機巷道中應每隔50米設置支管和閥門。地麵消防水池的容量必須經常保持不少於200m3的水量。

5、消防器材管理

礦井必須在井上、下設置消防材料庫。井上消防材料庫設在井口附近;井下消防材料庫設在每一生產水平的井底車場或主要運輸大巷中。消防材料庫儲存的材料、工具的品種和數量應符合有關規定,並定期檢查和更換。井下爆破材料庫、機電硐室、皮帶運輸巷都應備有滅火器材。

(四)預防外因火災的技術措施主要包括預防明火引燃的措施、預防放炮引燃的措施、預防電氣火災的措施和防止摩擦火花等幾個方麵。這幾項措施的具體做法與防止引燃瓦斯的方法基本相同。除此之外,還應認真保管和使用易燃物,井下和硐室內不準存放汽油、煤油或變壓器油。井下使用的潤滑油和棉紗、布頭等,必須存放在蓋嚴的鐵桶內,並定期送到地麵處理。

(五)井下發生火災時可采用直接滅火的方法,可采用水、砂子、化學滅火器、高倍數泡沫滅火或挖除火源等辦法,直接將火撲滅。

注意:用水滅火,不能撲滅油類和電氣火災。電氣設備著火時,應首先切斷電源,在電源未切斷前,隻準使用不導電的滅火器材進行滅火。否則,容易導致滅火人員觸電事故的發生。油類著火時,因為油的密度比水小並且不溶於水,它總是浮遊在水的表麵,會隨水流動而擴大火災麵積。

三、內因火災及其防治

內因火災是指在沒有外來火源條件下,煤炭或其他可燃物本身因接觸空氣,氧化發熱而燃燒起火的火災。

(一)礦井內因火災發生

內因火災多發生於采空區停采線,留的煤柱、破裂的煤壁、煤巷高頂處、假頂工作麵、巷道及任何浮煤堆積的地方。

煤炭自燃準備階段,開始是覺察不到的,但外部征兆越來越明顯:

①在發火區段內出現霧氣;巷道壁“掛汗”;井口、巷道口、地麵裂縫出現水氣;出現煤油味、汽油味或焦油味;

②空氣溫度、巷道壁溫度、礦井水溫度上升,人的皮膚感覺到從火區流出的水和溫度增高;

③人員疲勞,人體有不舒適感,如頭痛、悶熱、憋氣、疲乏、四肢無力等。

(二)礦井內因火災防治

由於內因火災隱蔽、難於撲滅,因此防治效果內因火災應以預防為主。主要預防措施如下:

①正確選擇開拓方式、巷道布置與采煤方法。開采自然發火嚴重的厚煤層或近距離煤層群時,盡量將運輸大巷,回風大巷、采區上下山、集中運輸平巷和集中回風平巷等服務時間較長的巷道布置在煤層底板的岩石中。避免不合理的采煤方法。提高回采率、加快回采速度,使工作麵在自然發火期前結束,並進行封閉。

②實行均壓防滅火。礦井通風網絡合理流動,風流穩定,漏風量小,盡量增加漏風風阻,降低漏風風路兩端的風壓差。

③預防性灌漿。將水、漿材按適當的比例混合,製成一定濃度漿液,借助輸漿管路送往可能發生自燃的地區。其作用是隔絕碎煤與空氣的接觸,增加采空區密閉效果,並對已發生溫度升高的煤炭有冷卻作用。

④阻化劑防火。阻化劑是一種吸水性很強的無機鹽或某些工廠的廢液、副產品。將它們噴灑於煤壁或采空區或注入煤體內,使煤炭與氧氣接觸麵減少,降低煤的氧化能力,同時可以起降溫作用,預防煤炭自燃。

⑤惰性氣體防滅火,向采空區內注入惰性氣體,由於惰性氣體較穩定,不助燃,可減少采空區內氧含量,使煤炭隔氧、降低氧化速度,預防自燃。

⑥打鑽孔防火。用鑽機向遠離現有巷道的高溫點以及有發火危險的地點打鑽,然後向其內注水,如空隙較大,則可先注河砂將空隙堵滿,然後再注入泥漿或其他阻化劑。

⑦挖出熱源防火法。直接將火源或高溫熾熱物挖出來,以根除火災隱患。

第五講 井下放炮

《煤礦安全規程》對井下放炮的有關規定:

《煤礦安全規程》第130條 井下爆破工作必須由專職放炮員擔任。在高瓦斯高應力區,專職放炮員必須固定在同一工作麵工作。爆破作業必須執行“一炮三檢製”和“三人連鎖換牌製”。

第131條 爆破作業必須編製爆破作業說明書,說明書必須符合下列要求:1.炮眼布置圖必須標明采煤工作麵的高大和打眼範圍或掘進工作麵的巷道斷麵尺寸,炮眼的位置、個數、深度、角度及炮眼編號,並用正麵圖、平麵圖和剖麵圖表示。2.炮眼說明表必須說明炮眼的名稱、深度、角度,使用炸藥、雷管的品種,裝藥量,封泥長度,連線方法和起爆順序。3.必須編入作業規程,並及時修改補充。

第132條 必須使用煤礦許用炸藥和毫秒電雷管,且不得使用過期或嚴重變質的爆炸材料。必須使用合格的礦用防爆發爆器和符合標準的爆破母線。供應部門負責把好供應關。

第133條 放炮員負責從炸藥庫領取炸藥、雷管,並辦理三聯單手續。雷管實行導通和編號製度。施工隊負責在放炮員監護下運送炸藥至作業地點炸藥箱內,雷管由放炮員攜帶。每班實際消耗炸藥、雷管量由當班班長與放炮員在放炮前後相互核實簽字,剩餘炸藥、雷管當班必須退交炸藥庫。必須做到領取、消耗、退回三對口。

第134條 放炮員在工作地點使用的炸藥、雷管要分別放在專用箱內並加鎖;嚴禁亂扔亂放,或將雷管裝在身上。爆炸材料箱要放在頂板完好、支架完整、避開電氣設備及導電體的放炮作業地點附近。爆破時必須把爆炸材料箱放在警戒線以外的安全地點。

第135條 裝藥前,由施工隊負責把足夠的炮土運送至爆破作業地點。

第136條 裝配起爆藥卷時,必須遵守下列規定:1.必須在頂板完好、支架完整、避開電氣設備和導電體的工作地點附近進行。嚴禁坐在爆炸材料箱裝配起爆藥卷。裝配起爆藥卷數量,以當時當地需要的數量為限。2.必須防止電雷管受震動衝擊,折斷腳線和損壞腳線絕緣層。3.電雷管必須由藥卷頂部裝入,嚴禁用電雷管代替竹、木棍紮眼。電雷管必須全部插入藥卷內。嚴禁將電雷管斜插在藥卷的中部或捆在藥卷上。4.電雷管插入藥卷後,必須用腳線將藥卷纏住,並將電雷管腳線扭結成短路。

第137條 有下列情況之一者嚴禁裝藥:

1.采掘工作麵超過作業規程規定的控頂距或者有傘簷、離層、片幫危險時,支架或支柱不牢、損壞變形、安全出口支護狀態不好或不暢通時。

2.裝藥前沒有檢查瓦斯或裝藥前裝藥地點附近20m以內風流中瓦斯濃度達到1%時。

3.采掘工作麵風量不足。

4.在裝藥地點附近20m以內有礦車、未清除的煤、矸或其它物體阻塞巷道斷麵1/3以上。

5.炮眼內發現有異狀,溫度驟高驟低,有明顯瓦斯湧出,出現噴孔、夾鑽現象,或煤岩鬆散、湧水增大等情況。

6.炮眼內,煤岩粉沒清除幹淨,炮泥質量不合格或數量不足或無水炮泥。

7.工作麵正在打眼、裝矸石。

8.發現炮眼縮小、坍塌或有裂縫時,以及炮眼深度與最小抵抗線小於《規程》規定。

9.過斷層、冒頂區無安全措施。

10.有冒頂、透水、瓦斯突出預兆。

第138條 裝藥前,首先必須掏淨煤粉或岩粉,用木質炮棍將藥卷輕輕推入,不得衝撞或搗實。炮眼內的各藥卷必須彼此密接。裝藥後,必須把電雷管腳線懸空,嚴禁電雷管腳線、爆破母線與運輸設備、電器設備、以及采掘機械等導電體相接觸。

第139 炮眼封泥應用水炮泥,水炮泥外剩餘的炮眼部分應用粘土炮泥封實。封泥長度符合《規程》329條規定。嚴禁用煤粉、塊狀材料或其他可燃性材料作炮眼封泥。

第140條 處理卡在溜煤(矸)眼中的煤、矸時,如果確無爆破以外的辦法,可爆破處理,但必須遵守下列規定:1.必須采用取得煤礦礦用產品安全標誌的用於溜煤(矸)眼煤礦許用剛性被筒炸藥或不低於該安全等級的煤礦許用炸藥。2.每次爆破隻準使用1個煤礦許用電雷管,最大裝藥量不得超過450g。3.爆破前必須檢查溜煤(矸)眼內堵塞部位的上部和下部空間的瓦斯。4.爆破前必須灑水。

第141條 放炮撤人規定:

1.采煤工作麵撤人距離不得小於30m。

2.掘進工作麵撤人距離(直巷),煤巷不小於75m;半煤岩及岩巷不小於100m,並有掩體;拐彎巷道不小於50m,拐彎後不小於10m。

3.當需貫通的兩個掘進工作麵相距20m時,隻準一個工作麵向前掘進,另一個工作麵必須保持正常通風,每次放炮兩個工作麵都必須撤人、把口和警戒,並認真檢查瓦斯,其中一個工作麵瓦斯濃度達到或超過1.0%均不準放炮。

4.間距小於20m的平行巷道,其中一條巷道放炮時,兩個工作麵的人員都必須撤到安全地點。

5.高瓦斯高應力采麵放炮時,人員必須撤到進風流。

第142條 有下列情況之一者嚴禁放炮:

1.放炮地點附近20m以內風流中瓦斯濃度達到1%。

2.工具、機器、液壓支架和電纜等沒加以保護或未撤出工作麵。

3.放炮地點附近20m範圍內沒有灑水降塵。

4.掘進工作麵以外10m範圍內支架沒有加固、控頂距超過規定或不用超前梁。

5.采煤工作麵安全出口不暢通,放炮地點附近10m支架不齊全、不牢固。

6.采掘工作麵風量不足。

7.工作麵人員未撤到警戒線外,警戒崗哨沒設置好或人數沒清點清楚。

第143條 一個放炮作業地點隻能使用一台發爆器,一台發爆器隻能配一把鑰匙,發爆器的把手、鑰匙必須由放炮員隨身攜帶,嚴禁轉交他人。爆破前,爆破母線必須扭結成短路。不到爆破通電時,不得將把手或鑰匙插入發爆器。爆破後,必須立即將把手或鑰匙拔出,摘掉母線並扭結成短路。

第144條 采掘工作麵必須采用正向起爆和毫秒爆破。瓦斯湧出量大或煤層頂板破碎時,必須控製一次放炮個數和裝藥量。

第145條 爆破後,待工作麵的炮煙被吹散,爆破工、瓦斯檢查工和班組長必須首先巡視爆破地點,檢查通風、瓦斯、煤塵、頂板、支架、拒爆、殘爆等情況。如有危險情況,必須立即處理。

第146條 通電以後拒爆時,爆破工必須先取下把手或鑰匙,並將爆破母線從電源上摘下,扭結成短路,再等一定時間(使用瞬發電雷管時,至少等5min;使用延期電雷管時,至少等15min)才可沿線路檢查,找出拒爆的原因。

第147條 處理拒爆、殘爆時,必須在班組長指導下進行,並應在當班處理完畢。如果當班未能處理完畢,當班爆破工必須在現場向下一班爆破工交接清楚。處理拒爆時,必須遵守下列規定:1.由於連線不良造成的拒爆,可重新連線起爆。2.在距拒爆炮眼0.3m以外另打與拒爆炮眼平行的新炮眼,重新裝藥起爆。3.嚴禁用鎬刨或從炮眼中取出原放置的起爆藥卷或從起爆藥卷中拉出電雷管。不論有無殘餘炸藥嚴禁將炮眼殘底繼續加深;嚴禁用打眼的方法往外掏藥;嚴禁用壓風吹拒爆(殘爆)炮眼。4.處理拒爆的炮眼爆炸後,爆破工必須詳細檢查炸落的煤、矸,收集未爆的電雷管。5.在拒爆處理完畢以前,嚴禁在該地點進行與處理拒爆無關的工作。