瓦斯抽放鑽孔的封孔技術、封孔材料及封孔設備部分

瓦斯抽放鑽孔的封孔技術、封孔材料及封孔設備部分

1 概述

§ 目前瓦斯抽放鑽孔常用的封孔方法有聚氨酯封孔和水泥封孔。水泥封孔常用的有人工送水泥、壓氣送水泥和注漿封孔泵送水泥等。

§ 聚氨酯封孔、人工送水泥封孔和壓氣送水泥封孔的封孔深度一般都小於5m,適用於短時間瓦斯抽放鑽孔封孔和巷道煤壁破碎帶短的瓦斯抽放鑽孔封孔;注漿封孔泵封孔的封孔深度能達到20m以上,封孔用的水泥漿水灰質量比達到0.4:1(水:水泥),這種高稠度水泥漿在鑽孔內基本不收縮,適用於各類瓦斯抽放鑽孔的封孔,是目前普遍采用的瓦斯抽放鑽孔封孔方法。

§ 因此,本次主要針對BFZ-10/1.2(2.4)型礦用注漿封孔泵及其封孔工藝進行介紹。

2 注漿封孔泵及其封孔的特點

§ 2.1 具有同時攪拌和輸送高稠度水泥漿的特點,水灰質量比達到:0.4:1(水:水泥)。

§ 2.2 無須對封孔段進行擴孔和把注漿管送到待封鑽孔的底部,而隻需把注漿管在待封鑽孔的孔口處作適當的固定和封堵即可。

§ 2.3 由於具有上述1、2的特點,大大簡化了封孔工藝、降低了封孔作業的勞動強度。

§ 2.4 高稠度水泥漿由於具有基本不收縮性,從而保證了對任何鑽孔都能確保封孔的嚴密性,提高了對鑽孔的封孔質量。

3 注漿封孔泵的主要結構和工作原理

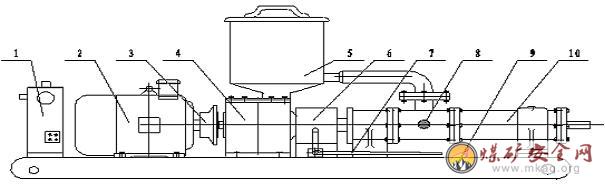

§ BFZ-10/1.2(2.4)型礦用注漿封孔泵主要有礦用隔爆型電磁起動器(1)、防爆電動機(2)、聯軸器(3)、變速係統(4)、攪拌器(5)、操作離合器(6)、離合器操作手柄(7)、機座(9)及送漿泵(10)組成,如圖所示。

§

§ 3.2 BFZ-10/1.2(2.4)注漿封孔泵照片

§ 3.3 工作原理

3.3.1 水泥稠漿的攪拌

電動機通過聯軸器與變速傳動係統相連接,電動機的開、停由礦用隔爆型電磁起動器控製,當防爆電動機處於運動狀態時,變速傳動係統驅動攪拌機活動葉片旋轉,使得對按水灰比要求加入到攪拌機內的水泥、水進行不斷的摻和,直至混合均勻,實現對水泥稠漿的攪拌。在對水泥稠漿的攪拌過程中,離合器在操作手柄的作用下處於脫開狀態,送漿泵不運轉。

3.3.2 對水泥稠漿的輸送

在水泥稠漿攪拌均勻後,上拉操作離合器手柄使離合器處於接合狀態,此時,變速係統通過離合器的作用驅動送漿泵轉動,送漿泵在轉動過程中的抽吸負壓將攪拌機內混合均勻的水泥稠漿通過連接管吸入泵體內,經加壓後從泵的出口輸出,完成對水泥稠漿的輸送,在送漿泵工作過程,攪拌機一直處於攪拌狀態。

3.3.3 過載保護

在水泥稠漿的攪拌和輸送過程中,當水泥稠漿過稠,負荷扭矩大於電動機的實際輸出扭矩時,引起電動機堵轉,這時電動機的工作電流迅速上升,當實際電流達到礦用隔爆型電磁起動器的設定斷電電流時,礦用隔爆型電磁起動器動作,自動切斷電源,以達到保護電動機的目的。、

5 注漿封孔泵的安裝調試

將封孔泵安放在地麵或者平板車上固定好,使其在運行過程中不得隨意晃動。

§ 5.2 調試

§ 5.2.1 雜物清除

開機前應清除幹淨攪拌機內可能存在的雜物,並取下送漿泵上的清洗螺堵,用清水對攪拌機進行清洗。清洗後,重新上好清洗螺堵,向攪拌機內注入適量清水。

§ 5.2.2 送漿泵運轉方向確定

接好電源之後用清水進行運轉試驗,開啟電動機之後,向上拉離合器操作手柄使離合器處於接合狀態,送漿泵開始轉動,送漿泵出口能泵出清水,則電動機的轉動方向滿足送漿泵工作要求;送漿泵出口不出清水則可能存在著下屬情況:

§ ① 電動機旋轉方向與送漿泵工作所要求的轉動方向不一致, 應將礦用隔爆型電磁起動器的供電電源進行換相;

§ ② 送漿泵在上次工作結束後未清洗幹淨,水泥漿固化造成送漿泵入口或出口堵塞,應對送漿泵進行清理或修理。

§ ③ 整機在試驗過程中不得有卡、阻等異常聲音的情況下方可使用該設備。

6 注漿封孔泵的使用操作

對非本煤層瓦斯抽放:瓦斯抽放管可以選用外徑為40mm的鋼管或具有抗靜電的塑料管或夾布膠管。

對機采工作麵實施本煤層瓦斯抽放:考慮到采煤機的割煤作業,瓦斯抽放管宜采用有抗靜電作用的塑料管或夾布膠管。

6.2 瓦斯抽放管的預處理

封孔的最終目的是形成有水泥稠漿包裹瓦斯抽放管具有嚴密密封性能的水泥稠漿固化段,為保證水泥稠漿在注漿封孔階段能有效的充滿待封鑽孔段和確保水泥稠漿對瓦斯抽放管的包裹、填充,須對瓦斯抽放管進行預處理,處理方法如下:

§ 1)瓦斯抽放管的前端捆紮棉紗,捆紮好的棉紗應呈馬尾狀,避免將棉紗捆紮成一團,造成送管困難。

§ 2)捆紮棉紗距瓦斯抽放管端頭的距離應大於0.5m,防止由於棉紗對鑽孔堵塞不嚴,注漿封孔過程中水泥抽獎滲漏堵塞瓦斯抽放管。

§ 瓦斯抽放管預處理如圖所示。

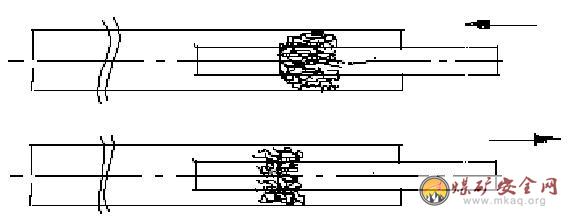

§ 6.3 瓦斯抽放管的埋設

§ 將預處理好的瓦斯抽放管送入鑽孔內,在送管的過程中應避免將瓦斯抽放管向外拉,瓦斯抽放管送到鑽孔內預定的位置後,應將瓦斯抽放管稍微向外拉,以促使棉紗成團,將瓦斯抽放管端頭封住隔開,以防止注入鑽孔內的水泥稠漿流入鑽孔非封孔段,如圖所示。

§ 瓦斯抽放管的埋設示意圖

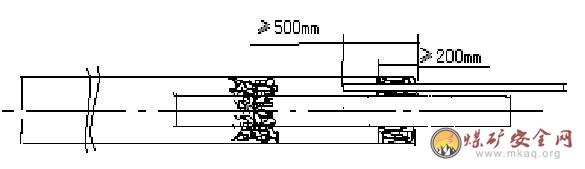

§ 6.4 注漿管的埋設

瓦斯抽放管埋設好後,將注漿管(其一端連接在封孔泵的出口上)送入鑽孔內,注漿管送入鑽孔內的長度應不小於500mm,注漿管送入鑽孔後,用棉紗團將抽放管和注漿管孔口段堵塞,其長度不小於200mm,避免在注入水泥漿的過程中注漿管向外退出;對具有較大仰角的鑽孔,在鑽孔孔口應采用木楔裹纏棉紗將瓦斯抽放管楔緊,保證將水泥漿壓入鑽孔的深部,如圖所示。

§ 注漿管的埋設示意圖

§ 6.5 水泥及清水的準備

§ 6.5.1 混合水泥漿用量的確定:

§ 混合水泥漿的多少采用下式計算:

§ G=(V1-V2)×K×γ

§ 式中:G——所需混合水泥漿的質量;

§ V1——封孔長度範圍段鑽孔的體積;

§ V2——封孔長度範圍段瓦斯抽放管或注水管的體積;

§ K——係數,K=1.2;

§ γ——混合後水泥漿的密度,經測定水灰質量比為1:0.4(水泥:水)的水泥稠漿密度約為2t/m3。

§ 6.5.2 水泥及清水用量的確定

§ 根據實際使用及實驗室試驗結果表明,具有良好封孔效果的水泥稠漿的水灰質量比為1:0.4 (水泥:水)。

§ 配製上述質量為G的水泥稠漿所需水泥及清水用量為:

§ 水泥用量 G灰 =G/1.4

§ 清水用量 G水 = G- G灰

§ 6.6 開機前的準備

開機前應清除幹淨攪拌機內可能存在的雜物,並取下送漿泵上的清洗螺堵,用清水對攪拌機進行清洗。清洗後,重新上好清洗螺堵,向攪拌機內注入適量清水。

§ 6.7 水泥稠漿的攪拌

將按水灰比準備好的清水倒入攪拌機內,操作礦用隔爆型電磁起動器的按鈕,開啟防爆電動機,在攪拌機處於正常運轉狀態下逐漸加入水泥,待前次加入攪拌機內的水泥分散後,再繼續加入水泥;加入水泥時應避免將紙片等雜物混入攪拌機內,水泥稠漿的攪拌時間應不小10min。

§ 6.8 封孔操作方法

§ 6.8.1 封孔係統的構成

按上述步驟準備好的封孔係統由BFZ-10/1.2(2.4)型礦用注漿封孔泵(1)、鑽孔(2)、注漿管(3)組成,如圖所示。

§ 6.8.2 封孔操作

上拉離合器操作手柄使離合器處於接合狀態,此時送漿泵開始工作,攪拌機內的水泥稠漿被吸入送漿泵,經加壓後由注漿管注入待封鑽孔封孔段內。

§ ① 操作離合器的接合與斷開無需停機;

§ ② 在通過手柄操作離合器的過程中,上拉或下壓手柄要求有力、迅速,使離合器一次完全接合或斷開,避免使離合器工作於未完全接合或斷開狀態造成離合器齧合齒在短時間內由於相互磨損而破壞;

§ ③ 在上拉手柄迫使離合器接合時,若一次未能成功,應用力再拉,或迅速下壓手柄,重新操作;

§ ④ 離合器處於接合狀態時,必須保持操作手柄處於向上拉緊狀態。

§ 6.8.3 封孔長度的控製

§ ① 對於水平鑽孔、俯斜鑽孔,以待封鑽孔內水泥稠漿壓力上升,而且待封鑽孔孔口有水泥稠漿溢出或孔口封堵棉紗被推出鑽孔外時,封孔長度即達到設計封孔長度,此時應徐徐將注漿管拔出鑽孔,下壓離合器操作手柄使其處於脫開狀態。

§ ② 對於仰孔,則應采用嚴格控製注入待封鑽孔內水泥稠漿的數量來保證封孔長度,避免待封鑽7 注漿封孔泵的故障03manbetx

與排除

8 注漿封孔泵的維護與保養

§ 1、嚴防雜物通過攪拌機進入送漿泵,造成送漿泵泵體損壞;

§ 2、每次使用完畢對整機進行清洗,嚴防水泥漿積於攪拌器、送漿泵內造成機體損壞;

§ 1)擰下送漿泵清洗螺堵,用水清洗幹淨攪拌機及連接管;

§ 2)重新擰緊送漿泵清洗螺堵,向攪拌機內注入清水,開啟電動機,上拉離合器操作手柄使其處於接合狀態,直至送漿泵出口水流成清潔狀態為止;

§ 3、每次使用完畢之後,將封孔泵表麵的水泥漿和水泥灰清洗幹淨。

9 注漿封孔泵的安全注意事項

§ 1、嚴禁送漿泵空運轉。

§ 2、清洗過程中嚴禁用硬物清洗送漿泵螺堵孔口,防止損壞橡膠密封套。

§ 3、對於連續進行多個鑽孔的封孔作業,須進行水泥漿的多次攪拌時,將停留於泵體及注漿管內的幹稠水泥漿排出,防止在短時間內凝結造成堵塞。具體操作為:向攪拌機內注入清水進行攪拌,將泵體及注漿管內的幹稠水泥漿用清水或稀漿置換。

§ 4、注漿封孔過程中應將送漿泵清洗螺堵擰緊,防止漏氣造成送漿泵達不到額定負壓,送漿泵對攪拌機內水泥稠漿的抽吸能力下降,或吸不進漿。

§ 5、冬天由於氣溫降低導致送漿泵不能啟動時,應取下離合器保護罩,利用離合器上的四個孔強行轉動送漿泵數轉,然後再啟動。

§ 6、在聯軸器和操作離合器保護罩沒有安好的情況下,嚴禁啟動泵;

§ 7、在沒有檢查電器漏電情況下,嚴禁啟動泵。