鉀鹽礦主、副井井筒上段井壁壁後注漿施工方案

目 錄

1、工程概況 2

1.1主、副井工程概況 2

1.2 工程施工概況 2

2、地質及水文地質概況 3

2.1地質概況 3

2.2 水文地質概況 3

2.2.1主井漏(湧)水情況 4

2.2.2 副井井筒上部井壁漏(湧)水情況 4

3、注漿原始條件 5

4、注漿方案及預期效果 5

4.1 注漿方案 5

4.2 預期效果 7

5、注漿技術參數確定 7

5.1 注漿材料 7

5.2 注漿漿液配合比 7

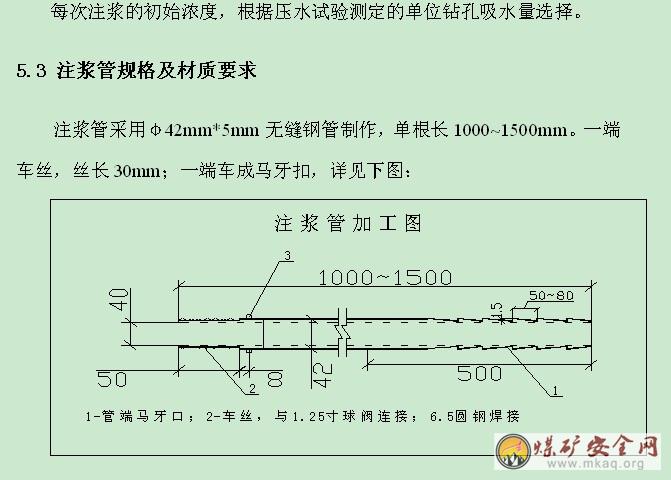

5.3 注漿管規格及材質要求 8

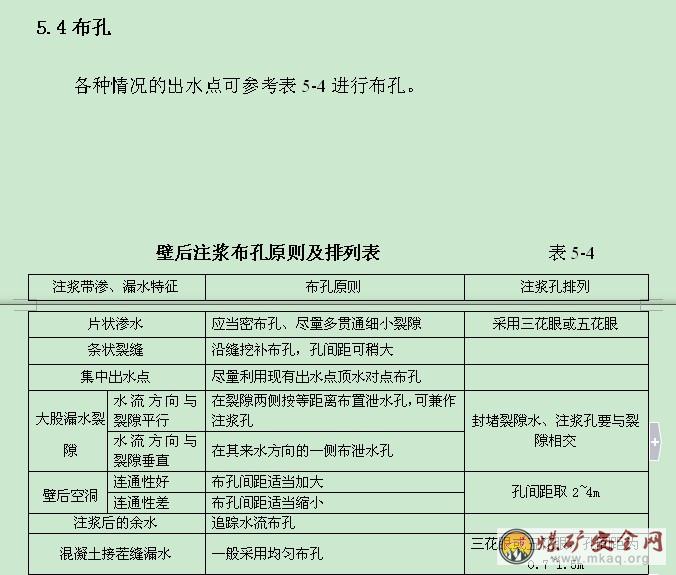

5.4布孔 8

5.5 注漿壓力 9

5.5 井壁安全度效核 10

6、注漿施工工藝 10

6.1 注漿準備工作 10

6.2注漿材料 11

6.3漿液的配製 11

6.4注漿壓力選擇 11

6.5注漿工藝流程及注漿作業 11

6.5.1注漿順序 11

6.5.2注漿工藝流程(見下圖) 13

6.6注漿過程控製 13

6.7注漿結束標準14

6.7.1單孔注漿結束標準14

6.7.2結束注漿標準14

7、勞動組織 14

9、注漿工期 17

10、材料消耗 17

11、注漿設備及需用材料 19

12、注漿質量控製程序 19

老撾萬象鉀鹽礦主、副井井筒上段井壁壁後注漿施工方案

1、工程概況

1.1主、副井工程概況

老撾萬象鉀鹽礦主井井筒深412m,淨直徑5.0m,其中±0~6.8m永久鎖口段,采用多(雙)層井壁鋼筋砼支護;風化基岩、基岩段6.8m~236m為雙層鋼筋砼井壁結構,236m~412m段為單層鋼筋砼,砼強度等級為C30(鎖口)、C25(井筒);壁厚:井深2.2m~6.8m鎖口為2000mm,風化基岩、基岩段壁厚為800 mm。

副井井筒深432m,淨直徑5.5m,其中±0~6.0m永久鎖口段,采用多(雙)層井壁鋼筋砼支護;風化基岩、基岩段6.0m~236m為雙層鋼筋砼井壁結構,236m~412m段為單層鋼筋砼,其中4個馬頭門加強段為雙層鋼筋砼,砼強度等級為C25;壁厚:井深1.6m~6.0m段鎖口為2000mm,風化基岩、基岩段壁厚為850 mm。

1.2 工程施工概況

主井工程於2009年6月25日開挖,豎井鎖口段於7月5掘砌施工結束(2.2~6.8m)。截止2009年7月底,主井井筒掘砌施工至上層壁座位置,垂深21.2m位置。

副井工程於2009年5月28日開挖,6月12日永久鎖口掘砌施工完畢(1.6~6.0m段)。截止2009年7月底,副井井筒掘砌施工至垂深52.15m位置。

主、副井工程在挖掘前均進行過地麵預注漿,預注漿深度30米。

2、地質及水文地質概況

2.1地質概況

根據主、副井井筒揭露的地層情況,主要為第四係(Q)表土層,為土黃色含砂礫粘土質粉土、磚紅色-灰紫色含鐵錳質結核砂礫的泥礫岩(厚4.8m);礫石層厚度在0.3~1.5m(主井鎖口的主要含水層)。古近係(E)的風化基岩層,主要為紫紅色、磚紅色的含粉砂泥岩,節理、裂隙發育,岩石較為破碎。其詳見主、副井井筒實測地質柱狀圖見附圖2-1、2-2。

2.2 水文地質概況

主、副井的0~30m段在開挖前已經完成地麵預注漿,其將大部分的裂隙水已被封堵(主、副井井筒在開挖過程中圍岩裂隙中可見到大量被充填的水泥充填物);

地麵注漿後,主、副井0~30m段的鑽孔抽水試驗結果:主井鑽孔湧水量還有0.93m3/h、副井鑽孔湧水量還有2.28m3/h。因此表明,雖然豎井進行過地麵預注漿工作,但井筒還有少部份裂隙水存在,特別是在井筒的掘砌過程中,由於井筒暴露麵積增大,開掘後的井壁圍岩仍然存在局部小範圍的滲水及湧水現象。副井在實際施工過程中,證實了這一現象的發生。但其主要的漏水點均出現在27m以下的未地麵注漿段。現場經施工、監理、建設單位三方對主、副井的漏水情況觀察03manbetx 統計如下:

2.2.1主井漏(湧)水情況

主井井筒測水統計表

結論:通過測水可以判斷,主井的鎖口(垂深4.8~5.8m)出現含水砂礫石層(厚1.0m),在井筒開挖、井壁澆灌,集中導水處理後,其湧水量出現了增大,說明其出水通道逐步增大。為防止出現更大的壁後空洞,對該段井壁的壁後注漿應立即進行。

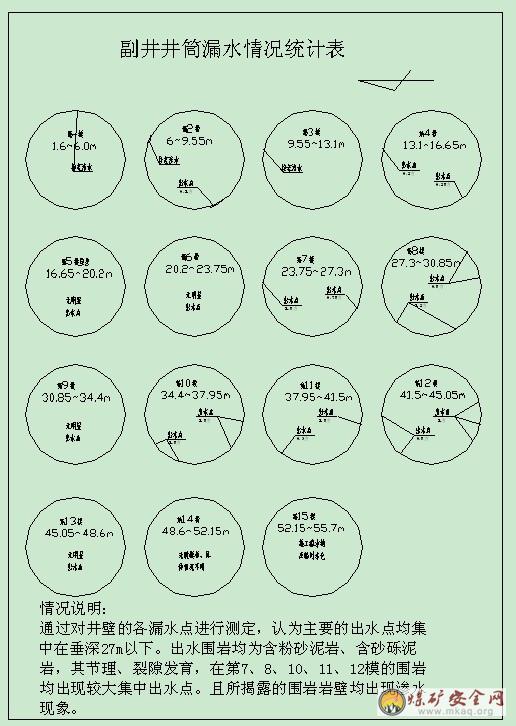

2.2.2 副井井筒上部井壁漏(湧)水情況

副井在地麵注漿同時,專門設置抽水孔對30~90m段的岩層進行了的抽水試驗,其成果見下表:

結論:抽水試驗表明,其岩層含水並非隻存在於第四係(Q)地表10m以上。而在上部的粉砂質泥岩、含粉砂泥岩、含砂礫泥岩中由於其節理、裂隙發育,導致其岩層也含有一定的裂隙、孔隙水。

截止7月底,副井施工至垂深52m,其井筒漏(湧)水量逐步增大,詳見下表:

3、注漿原始條件

3.1、井筒圍岩已經揭露,岩性、產狀特征清楚。

3.2、主、副井各段漏(湧)水量已知,出水形式明確。

3.3、上部井筒壁座已經施工完畢,井壁基本生根在穩定的岩層中。

3.4、注漿設備、材料、注漿施工人員已準備到位。

4、注漿方案及預期效果

4.1 注漿方案

主井:先對主井的上部出水點(垂深10.4m)立即進行封水注漿,待井筒往下掘砌至100m(絕對標高+74m)位置的馬頭門後,根據井壁的實際情況,采取由下往上的上行式注漿。

附圖2-3

副井:副井目前(垂深50m)的總淋水為10.86m3/h。先在52m位置設置一截水槽,將上部的井壁淋水集中該段的臨時水倉。待井筒完全揭露了上部較為破碎的含粉砂泥岩、含砂礫泥岩後(至絕對標高+74m)再對上段井壁(0~100m段,主要是27m以下)進行壁後注漿堵水。

4.2 預期效果

主井:垂深10.4m段的注漿要求封度水達到90%,井幫圍岩裂隙封堵率為80%。

副井:單個井壁漏水點最大出水量≤0.5m3/h, 井幫圍岩裂隙封堵率為80%。

5、注漿技術參數確定

5.1 注漿材料

采用水泥-水玻璃(C-S)雙液漿方法進行注漿封水。

5.2 注漿漿液配合比

漿液材料采用水泥-水玻璃雙液漿。水泥選用P.032.5水泥,水灰比為1:1,雙液漿C:S=1:1~0.8。水玻璃選用液體矽酸鈉型、濃度為38~40玻美度、模數為2.8的水玻璃。水泥漿配比由稀至濃,其參數見下表:

針對本次注漿的目的03manbetx 認為:為了保證注漿效果,減少注漿量及結合豎井實際掘砌段高相符合,井筒每周圈平均布置5個孔。即主井間距3.14m,副井間距3.45m,其層距為7.2m(2個段高),根據造孔時出水情況可根據情況適當調整布孔層、間距。

詳見附圖5-4-主:主井過渡段壁後注漿孔布置圖,附圖5-4-副:副井井筒壁後注漿孔布置圖。

5.5 注漿壓力

注漿壓力大小取決於受注點至靜水位的水柱高度,水柱高度愈大水壓愈大,要求的注漿壓力也愈大。注漿時首先測定含水層鑽孔靜水壓力,注漿壓力比靜水壓力大0.5~1.5Mpa,在岩石裂隙中取上限,同時以不引起圍岩與井壁開裂凸起為原則。如井壁漏水量較大,應打泄水孔進行卸壓。注漿剛開始的幾個孔,注漿壓力要控製低一些,一次注漿達不到終壓時,由於注入量較大而漿液擴散過遠,可在較低壓力下結束注漿,然後再複注,直到達到本孔段的終壓。後期幾個孔,因地層大部分裂隙已被充塞,初期壓力較高,因而注漿終壓往往根據實際情況略有增加。

本次注漿的注漿壓力為1.5~2.0Mpa。

5.5 井壁安全度效核

本次壁後注漿的井壁安全度校核如下:

6、注漿施工工藝

6.1 注漿準備工作

6.1.1利用現有主、副井的鑿井二層吊盤的上層盤作為工作盤。施工前,將上層盤和下層盤清理幹淨,將主提下層吊盤喇叭口用50mm厚木板或鋼管加鋼筋網封嚴,副提上層吊盤喇叭口拆除並用50mm厚木板封嚴,木板之間、木板(鋼管)與鋼筋網之間、木板(鋼管)與吊盤之間必須用扒釘及

鐵絲相互固定牢靠。

6.1.2形成迎頭潛水泵→地麵一級排水,控製井下水位。

6.1.3準備好注漿管、注漿機、麻絲、鉛油、水泥、水玻璃、球閥、風鑽等打眼注漿設備材料。

6.1.4注漿機設在上層吊盤中間,拌漿桶及儲漿桶、清水桶設在吸漿管路一側,風鑽使用後在工作盤上放平。清水從地麵由2寸供水鋼管下放至工作盤儲水桶。

6.1.5 水玻璃用主提升鉤頭從地麵下放,並放置在靠近儲漿桶側。

6.2注漿材料

漿液材料采用單液水泥漿和水泥-水玻璃雙液漿。水泥選用P.052.5水泥,水灰比為1:1,雙液漿C:S=1:1~0.8。水玻璃選用液體矽酸鈉型、濃度為38~40玻美度、模數為2.8的水玻璃。

6.3漿液的配製

水泥漿配製方法是先向水泥漿攪拌桶(JS350)內加入定量的清水,按設計配比加入定量的水泥,攪拌均勻後通過過濾篩倒入儲漿桶內供注漿泵吸漿。

采購的水玻璃若模數、濃度偏高,則需加水稀釋成需要的濃度。

6.4注漿壓力選擇

首先測定含水層鑽孔靜水壓力,注漿壓力比靜水壓力大0.5~1.5Mpa,終壓取上限,本次壁後注漿的終壓設計為1.5~2.0Mpa;同時以不引起圍岩與井壁開裂凸起為原則。

6.5注漿工藝流程及注漿作業

6.5.1注漿順序

①根據目前出水點出水情況及井壁砼的養護齡期,先從壁座(下口垂深20m)以上開始布孔,從下往上進行壁後注漿,並觀察與各處出水點及壁座底口接茬溝通漏漿情況,落盤時根據封堵情況進行複注,待下段井壁砼養護齡期滿7天後,而後再進行下部井壁壁後及接茬封水,布孔方式及布孔數量根據現場情況確定。

②鑽孔布設:待井壁砼養護齡期均夠7天後,在壁座水平接茬上下0.8m交錯布孔,主要封堵壁座上部處出水點及封嚴接茬,下部的接茬也采用的同樣方法造孔注漿。每排孔呈交錯布置,孔間距3~4m,每排布置4~6個孔為宜,應采用深孔及注漿花管,采用三花或五花眼布置。孔口管外露長度為50~100 mm,孔口管全長為1000~1500 mm。從垂深100m向上40m範圍內每7.2m(兩模)布一排孔。以上鑽孔視現場情況選擇鑽注,並適當加減孔。若造孔後孔內不管有無水均需埋管,最後用雙液封孔。

③注漿管埋設:開孔後,將預先加工好的注漿孔口管馬牙扣端纏上麻絲,抹上鉛油,絲扣端上好管套,用大錘將注漿管砸入孔內,下放孔內不小於800 mm,管套擰下,將高壓球閥安裝到注漿孔口管的絲頭上。注漿前,先壓水試驗,球閥與高壓混合器接好後,開動注漿泵用清水衝孔,並作耐壓試驗。

④注漿作業:將吸漿管和吸水玻璃管擰緊上牢並分別放在水泥漿及水玻璃儲漿桶內,按照設計好的漿液配比,利用供液閥門調整好流量,可進行注漿工作。注漿過程中,視壓力情況,隨時調整水泥漿濃度。如井壁跑漿量較大,可采用間歇式注漿,但間歇的時間不宜過長。每個孔注漿結束後,必須用清水衝洗淨注漿管路,吸水管和吸水玻璃管做好標記,以防混用。

⑤注漿記錄:注漿過程中,司泵人員及技術人員應做好詳細記錄,記錄內容包括:注漿日期、開孔數量、孔位、測量水壓、注漿壓力、漿液濃度、水泥用量、水玻璃用量等。

6.5.2注漿工藝流程(見下圖)

6.6注漿過程控製

在注漿過程中,不可避免地會出現跑漿、串漿等異常情況:

①跑漿。若出現跑漿現象時,可在跑漿的裂縫中用木楔、棉紗、棉絲等物嵌塞或配合糊堵水泥—水玻璃速凝膠泥,並作間歇式注漿,但間歇注漿時間不宜過長,不能超過凝膠時間;當跑漿嚴重時,可改變漿液配比、縮短凝膠時間來加以控製;如采用上述方法均不見效時,可重新補孔,進行補注。

②竄漿。當發生竄漿時,應當及時關閉竄漿孔的孔口閥門,注漿孔的注漿量在可能的情況下,應加倍注入。

③長時間不上壓。產生這種現象的原因,一般是超擴散,應必須首先查明有無漿液流失、泵的吸漿是否正常,根據地質條件資料,鑽孔附近是否有斷層、大裂隙等。然後,根據不同情況,采取相應的措施。如有漿液的流失,應及時采用封堵,調濃漿液、縮短凝固時間、間歇注漿等措施加以控製;如因注漿不正常,則應采取措施加以排除;如有斷層或大裂隙,則應調濃漿液、縮短凝膠時間,加大漿液注入量。

④上壓很快。如是流出的泥少堵死了注漿管,需打開閥門清除泥少;如是水壓較大,屬於小裂隙,則應在其附近布設泄壓注漿孔。

6.7注漿結束標準

6.7.1單孔注漿結束標準

單孔注漿結束標準:為防止周圍鑽孔大量跑漿,要將其它注漿孔閥門打開一半,待出現濃漿時,將其閥門擰緊封死,注漿孔達到終壓,欲堵的出水點不再漏水,10分鍾後打開注漿孔口放漿閥不漏水,可結束本孔注漿。

6.7.2結束注漿標準

注漿結束後集中出水點不大於0.2m3/h.。注漿段井筒殘餘水量≤3m3/h。注漿結束後,注漿孔口管的外露部分要割除。

7、勞動組織

注漿作業采用“三八”製作業。人員配備見下表:

不包括其他輔助人員。

8、安全技術措施

注漿期間所以工作人員除必須嚴格遵守立井施工的應該安全措施外,還必須執行以下措施。

1)所有工作人員都必須嚴格執行現場交接班製度,有關注漿操作人員(包括鑽工、司泵工、倒灰工、攪拌工、注漿工、檢修工等)必須經過短期安全技術培訓後方能上崗。

2)立井下放或提升設備時,必須捆綁牢固,並事先與絞車房聯係好,確認無誤後方可開車。

3)吊盤上與注漿無關的器具及雜物一律升井。

4)作為工作盤的上層盤和下層盤所有孔口必須用50 mm厚木板封嚴並與吊盤連接牢固。

5)打眼時,必須把吊盤固定好,防止吊盤晃動引起斷釺傷人。

6)工作盤上所有工作人員必須係好保險帶。

7)升降吊盤時,信號工密切注意吊盤運行情況,並提醒盤上工作人員,看好各種管路及電纜,特別是井底的排水管一定要有專人看護,以防碰動。 8)攪拌水泥漿時,嚴禁有結塊水泥,拌製好的水泥漿一定要通過過濾篩過濾後方可使用,以防堵塞吸漿籠頭。

9)注漿泵等設備下井前必須進行檢修、試運轉,確無問題後方能下井。

10)注漿前要對整個管路係統做壓水試驗,檢查管路上的所有接頭、閥門及管件的耐壓能力,如有不符合要求的及時更換或調整,直到符合要求時方能開始注漿。

11)注漿泵及輸漿管各接頭要綁緊接牢,注漿過程中,盤上工作人員應觀察接頭情況,並應避免開孔口管位置,避免跑管傷人。

12)井下電器設備一定要采用防漏電裝置,並保護好盤上所以電纜。

13)注漿人員嚴格執行注漿泵01manbetx

01manbetx

,佩戴防護眼鏡、乳膠手套,注漿管路要牢靠,以防脫出傷人,放漿時,要注意安全,人員避開放漿閥門,防止漿液濺入眼內。

14)由於井壁砼未到養護標準齡期(28天),注漿壓力不能超過1.5Mpa,井壁砼的養護齡期達7天以上的方可造孔注漿,且時刻注意壓力表變化情況,發現異常情況及時處理。

15)注漿前要檢查泵完好情況,周圍是否有障礙,人員是否站在安全地點。

16)技術人員跟班作業,並做好注漿原始記錄及簽證工作,井下所有工作人員時刻觀察井壁情況,發現問題應立即停止注漿,並向技術人員彙報。

17)注漿結束後,應立即用清水衝洗管路和注漿泵。

18)嚴禁酒後上崗,嚴禁班中打鬧。

19)吸水泥漿管及吸水玻璃管做好標記,不能混用,用完後衝洗幹淨,以防堵塞。

20)注漿時指派專人觀察井壁,發現井壁有掉皮、開裂、凸起等異常現象應立即通知打開卸壓閥、關閉孔口閥門及注漿泵,衝洗注漿管路,待卸壓後,雙液封孔。

21)上下物料時,井上下把鉤工必須做到目送目接,絞車司機一定要做到提升的物料慢速通過三盤。

22)井下加強通風,並做好地麵雷雨防水工作。

23)其他未盡事項嚴格按《有色礦山01manbetx

01manbetx

》、《立井防墜》等有關規定執行。

9、注漿工期

針對整個上段井筒的出水情況,預計主井過渡段(0~21.2m)井筒注漿工期為3天(含注漿準備工作)。副井井筒(0~100m段)的注漿工期為20天。

10、材料消耗

因岩石節理、裂隙發育不同,難以估計注漿量。根據經驗公式03manbetx

如下:

副井0~100m段注漿量(主要集中在27m以下)

N′主=1+(100-27)/3.6=20 段高,另加鎖口

Q主=21×18.5=388.5 m3

3、注漿總量僅為理論計算結果,施工時可能有出入,應根據注漿原始記錄,按現場實際發生量簽證為準。

11、注漿設備及需用材料

注漿主要設備及需用材料

12、注漿質量控製程序

依據本工程特點為確保注漿效果,在本工程注漿施工中,應以嚴格組織管理體係和科學嚴謹的質量體係來保證工程質量。

、工程質量嚴格按照本工程製定,並經甲方認可的施工方案執行,嚴格按國家有關技術規範、01manbetx

、標準控製施工。

、根據施工程序,嚴把鑽孔深度、配料注漿壓力、注漿量關,每一道工序均安排專人負責,並記錄好每一道工序的原始數據。

、成立以項目經理為責任的質量管理小組,完善質量保證體係,嚴格按照質量體係中規定的責權要求運行。

、嚴格執行"三檢"製度,加強技術交底工作,強化工序控製,由責任心強經驗豐富的人員,實行監督檢查,保證工程質量。

、嚴格執行進料檢驗製度,保證施工材料滿足設計和規範要求,不合格材料不得進場使用,確保工程質量。

、配備好施工機具和計量工具以滿足施工要求,建立健全各種資料、原始記錄、作為評價工程質量的重要依據。

、鑽孔施工:開鑽前,嚴格按照施工布置圖,布好孔位。鑽機定位要準確,開鑽前的鑽頭點位與布孔點之距相差不得大於2cm,鑽杆度不得大於1°。

、配料:采用準確的計量工具,嚴格按照設計配方配料施工。

、注漿:注漿一定要按程序施工,每段進漿要準確,注漿壓力一定要嚴格控製在2.0MPa以內,專人操作。當壓力突然上升或從孔壁溢漿,應立即停止注漿,每段注漿量應嚴格按設計進行,跑漿時,應采取措施確保注漿量滿足設計要求。

、注漿完成後,應采用措施保證注漿不溢漿跑漿