常見爆破故障處理安全技術措施

一、放不響炮

(一)放不響炮的原因

1.電源故障

發爆器能力小,質量差,個別元件損壞,維修不到位等,造成發爆器釋放能量小或不能釋放能量,無法使雷管起爆。

2.電爆網路故障

電爆網路不合理,線路漏接或錯接,母線、雷管腳線折斷或絕緣不良,造成不通電或電流短路。

3.炸藥、雷管質量故障

炸藥受潮或變質;雷管受潮或電阻過大,雷管內電阻絲折斷,雷管變質或雷管製造質量低。

4.聯線質量差

腳線與腳線、腳線與母線、母線與發爆器之間聯接不牢,有斷路,阻力大,使起爆電流不能正常通過。

(二)預防方法

1.仔細檢查發爆器性能。爆破工在入井前必須對發爆器進行嚴格檢查,保證發爆器質量優良。入井後必須對發爆器進行妥善保管,並按發爆器操作要求進行操作。

2.使用爆破母線以前,爆破工必須依次檢查,爆破母線必須分開懸掛,並保證爆破母線與金屬支架間的距離不小於200mm,以防止斷路或短路。

3.裝藥及充填炮泥時要特別細心,防止雷管腳線絕緣層破損或腳線斷裂。母線和腳線各接頭聯接時,要按要求聯接。爆破前,爆破工應仔細檢查電爆網路有無斷裂,爆破母線接頭是否牢固,有無絕緣層等。

4.井下炸藥庫管理人員必須對發出的雷管進行仔細檢查,並進行導通試驗。斷絲、變質、阻值異常偏大等不符合質量要求的雷管不許發出。

(三)處理方法

1.改變聯線方法

采用中間並聯方法(如圖9—31所示),分次逐段進行,最終查出故障點。

圖9-31 中間並聯法

2.用歐姆表檢查

爆破工用隨身攜帶的歐姆表可以判斷以下故障:

(1)歐姆表的表針不走動,說明爆破母線、聯接線、腳線、雷管電阻絲等有折斷。

(2)歐姆表的表針指數比零數小,說明爆破母線、聯接線、腳線發生短路。

(3)歐姆表的表針走動小、數字大,說明聯接線接頭不好。

3.測炮器檢查

(1)把已聯好的爆破線路的兩個線頭與測炮器的兩個端鈕聯接,當指示燈亮時,說明整個線路無問題,可以爆破。

(2)把已聯好的爆破線路的兩個線頭,與測炮器的兩個端鈕聯接,當指示燈不亮時,說明母線聯接好、腳線、雷管電阻絲有故障,可以逐段進行檢查,最終找出故障點。

二、瞎炮

瞎炮是指在爆破過程中,完全拒爆的裝藥炮眼,其中常有未爆的電雷管。

在采掘工程爆破工作中出現瞎炮,既降低了爆破效果,又增加了爆破材料的消耗,更重要的是嚴重威脅作業人員的生命安全。因此,最大限度地防止瞎炮是爆破技術的主要任務之一。

(一)發生瞎炮的原因

1.電雷管受潮或質量不好造成拒爆或半爆。

2.炸藥變質,起爆感度急劇下降。

3.電爆網路敷設不合理,使電流分配不當,達不到電雷管的最小準爆電流值。

4.聯接的雷管超過了發爆器額定的引爆能力。

5.裝藥、封泥時使電雷管腳線絕緣層破裂或腳線斷裂。

6.腳線、聯接線或母線受潮,電阻增大。

7.質量規格不同的母線或腳線混用。

8.聯線錯聯或漏聯。

(二)預防方法

1.電爆網路要按照爆破作業01manbetx 聯接。聯接後必須測定電爆網路全電阻,量值與計算誤差小於±10%才算合格。

2.裝藥、封泥時必須保護好電雷管腳線,切勿搗斷或搗破絕緣層。

3.不同類型、不同廠家、不同生產日期的爆破材料不得混合使用。

4.加強爆破材料的管理。爆破材料必須存放在幹燥通風的安全地方,平時不準開箱或撕掉炸藥外皮;變質或嚴重硬化的炸藥不準發放和使用。

5.爆破母線和發爆器實行班班領交、集中檢修製度,保持其性能良好,不合格的爆破工具不準發放和使用。

6.一次爆破不得超過發爆器能力起爆的雷管數。

(三)處理方法

出現瞎炮時,必須按照《煤礦安全01manbetx 》第341、342條規定處理。

第341條規定:通電以後拒爆時,爆破工必須先取下把手或鑰匙,並將爆破母線從電源上摘下,扭結成短路,再等一定時間(使用瞬發電雷管時,至少等5 min;使用延期電雷管時,至少等15min),才可沿線路檢查,找出拒爆的原因。

第342條規定:處理拒爆、殘爆時,必須在班組長指導下進行,並應在當班處理完畢。如果當班未能處理完畢,當班爆破工必須在現場向下一班爆破工交接清楚。

處理拒爆時,必須遵守下列規定:

1.由於連線不良造成的拒爆,可重新連線起爆。

2.在距拒爆炮眼0.3m以外另打與拒爆炮眼平行的新炮眼,重新裝藥起爆。

3.嚴禁用鎬刨或從炮眼中取出原放置的起爆藥卷或從起爆藥卷中拉出電雷管。不論有無殘餘炸藥嚴禁將炮眼殘底繼續加深;嚴禁用打眼的方法往外掏藥;嚴禁用壓風吹拒爆(殘爆)炮眼。

4.處理拒爆的炮眼爆破後,爆破工必須詳細檢查炸落的煤、矸,收集未爆的電雷管。

5.在拒爆處理完畢以前,嚴禁在該地點進行與處理拒爆無關的工作。

三、放空炮

放空炮又稱爆破打筒,是裝藥爆炸後爆炸氣體沿炮眼口噴出的現象。這種現象不僅消耗了炸藥,收不到預期的爆破效果,而且可能引起瓦斯、煤塵爆炸。

(一)放空炮的原因

放空炮通常與炮泥的充填質量、炮眼排列及炮眼起爆順序等因素有關。

1.炮泥填塞得越堅固、密封,就越有利於炸藥爆炸產生高溫、高壓氣態產物的積聚,延緩其膨脹擴散,使得爆炸分解得更全,傳播速度也更快,從而充分發揮整個藥包的爆炸威力。如果炮泥封填的長度不夠、質量不好,爆炸產生氣體必然從炮眼中衝出,造成放空炮。《煤礦安全01manbetx 》對炮眼封泥種類和封泥長度作了明確規定。

2.炮眼間距過大,最小抵抗線隨之增大,裝藥爆炸的能量難以克服岩石的最小抵抗線,勢必由炮眼口衝出。眼距過小,除產生不爆、殘留炸藥外,可能形成炮眼側向局部裸露、裂縫,尤其是在有兩個自由麵的采煤工作麵,有可能引起瓦斯爆炸。《煤礦安全01manbetx 》對最小抵抗線作了明確規定。

3.起爆順序是創造自由麵和提高爆破效果的必需條件,特別是在全斷麵一次爆破中使用不同段號的電雷管,就是為獲得合理的爆破順序;否則,先爆的炮眼未能獲得自由麵,使爆破抵抗線過大,其爆炸能量隻有沿炮眼口方向釋放,造成放空炮。

(二)預防方法

1.依據煤層或岩層的硬度,使炮眼角度、深度適宜,裝藥量合適。

2.不使用不同程度受潮、硬化變質的炸藥和電雷管。

3.裝填足夠的炮泥,炮泥質量符合《煤礦安全規程》的相關規定,軟硬適度。

4.合理安排起爆順序。

(三)處理方法

必須在距放空炮炮眼0.3m以外的地方另打與原炮眼平行的新炮眼,重新裝藥起爆。爆破前必須用黃泥將放空炮炮眼封好,以防止該炮眼中積存瓦斯。

四、殘爆、爆燃和緩爆

(一)殘爆和爆燃的定義及其危害

1.殘爆

殘爆是指炮眼的裝藥由於某種原因爆轟中斷而殘留下來的一部分炸藥未爆。

2.爆燃

爆燃是指炮眼的炸藥由於某種原因爆轟中斷而衰減為燃燒的現象。

3.殘爆和爆燃的危害

殘爆和爆燃對有瓦斯、煤塵爆炸危險的礦井是一種潛在的危險因素,因為燃燒的炸藥熾熱微粒會由於壓力的增大而二次爆炸,從炮眼中噴出或在空氣中燃燒而引起瓦斯、煤塵爆炸。

(二)造成殘爆和爆燃的原因

1.電雷管起爆性能不足,在爆轟一開始,藥卷就達不到穩定爆速,由於某些不利因素的影響,很容易導致爆轟中斷,產生爆燃或殘藥。

2.炸藥質量不好、吸潮、硬化,使爆炸性能下降。

3.裝藥時用力過大,藥卷被搗實,使裝藥密度增加,爆轟穩定性降低,造成爆燃、息燃或拒爆。

4.裝藥時,炮眼內留有煤岩粉,或由於裝藥操作的原因,使炮眼內藥卷阻隔或分離,當藥卷間距大於炸藥的殉爆距時,影響藥卷之間的傳爆。

5.裝藥時,藥卷破裂混入煤岩粉等異物,使炸藥分解溫度降低。

6.炮眼間距過小,電雷管和炸藥被爆轟“壓死”造成熄爆。

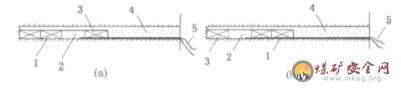

7.有蓋藥或墊藥的裝藥結構,最容易產生殘爆或爆燃。如正向裝藥外加一個蓋藥或反向裝藥內加一個墊藥,如圖9-32所示。蓋藥和墊藥都位於兩種起爆與爆轟波傳播方向的逆向,因此大部分蓋藥、墊藥都不能夠起爆,即使個別蓋藥、墊藥卷起爆,也達不到正常的爆轟速度而容易由爆轟衰減成為爆燃或殘爆。墊藥一般都殘留在眼底;蓋藥則被拋入煤岩中,或者在燃燒中散落在煤岩堆上。

圖9—32 蓋藥或墊藥的裝藥結構

(a)蓋藥;(b)墊藥

1—藥卷;2—引藥;3—蓋藥;4—炮泥;5—腳線;6—墊藥

8.在深孔小直徑爆破中,由於溝槽效應而將爆轟方向末端的炸藥“壓死”,造成熄爆。

(三)預防殘爆或爆燃的措施

1.預防殘爆或爆燃的根本措施是降低炸藥的燃燒趨向。

(1)提高炸藥的抗壓縮性。

(2)提高炸藥的爆轟穩應性,用高威力、高感度的固定炸藥作敏感劑。

(3)炸藥中滲入防燃劑。

2.炮眼內不準加裝蓋藥和墊藥。

3.裝藥前,必須將所有炮眼內的煤岩粉及細小顆粒清除幹淨。

4.不使用受潮或變質的炸藥。

5.不使用不合格的電雷管。

6.炮眼直徑必須與炸藥直徑相適應,藥卷間以接觸為準,不使炸藥受損和不用已受損炸藥。

(四)緩爆

緩爆是指在非延期起爆的爆破過程中,電爆網路雖已通電,但炸藥並未立即起爆而是推遲爆炸的現象。

正常情況下,電爆網路通電後,炸藥瞬間完成爆炸反應。當電雷管的起爆能不足,炸藥變質,裝藥密度過大或過小時,炮眼內炸藥可能不立即起爆,而是在封閉的炮眼內先以比較慢的分解速度燃燒,隨著炸藥燃燒分解,熱量和壓力逐漸積聚、增高,最後才能轉化為爆轟。

因此,當爆破後炸藥沒有爆炸時,不能立即檢查電爆網路,或進入爆破地點查找原因,否則最容易造成嚴重的傷亡02manbetx.com 。

《煤礦01manbetx 》第341條規定:通電以後拒爆時,爆破工必須先取下把手或鑰匙,並將爆破母線從電源上摘下,扭結成短路,再等一定時間(使用瞬發電雷管時,至少等5min;使用延期電雷管時,至少等15min),才可沿線路檢查,找出拒爆的原因。

五、爆破崩倒支架處理

(一)原因03manbetx

1.支架不符合質量標準。采煤工作麵支柱迎山角不夠;支柱支設在浮煤上;支柱初撐力不夠;掘進工作麵支架架設不正,出現前傾後仰;支架背幫接頂不牢;未使用扣寸或拉板。

2.炮眼角度不正確。

3.炮眼排距與煤岩硬度不適應,爆破時有大塊矸石爆出。

4.支架與煤壁間的空隙不夠。采煤工作麵炮道寬度不夠。掘進工作麵支架緊靠煤壁。

5.炮眼淺,裝藥量過多。

6.炮泥過軟且封泥長度過短。

(二)預防方法

1.加固工作麵支架。采煤工作麵支柱要有迎山角,並符合規程的規定,保證其有足夠的初撐力,支柱采用打斜撐的方法進行加固。掘進工作麵支架必須架正架牢,背幫接頂;支架不采用尖窩加楔、釘拉板、支扣寸等方法加固。

2.根據岩層硬度、自由麵個數、頂(底)板情況確定炮眼位置、個數、角度等。

3.根據工作麵煤岩構造及炮眼深度、角度、個數,合理確定裝藥量。

4.支架與煤壁間留足空隙空間。

5.炮泥硬度適中,封泥長度符合要求。

(三)處理方法

1.崩倒支架但未造成局部冒頂時,采煤工作麵應先檢查頂板,清除懸矸,後補齊支柱,支柱必須迎山支穩支牢;掘進工作麵應先檢查後方支架完好情況,清理好退路,迅速架設支架,並背幫接頂,釘好拉杆或扣寸。

2.崩倒支架的地方發生局部冒頂時,不得將冒落下來的煤矸全部運出,必須在完整的支架掩護下,用打撞楔(又稱刹刁)的方法處理。