(一)基本情況介紹

在主提升機運行過程中,由於長時間重載運行以及鋼絲繩本身具有拉伸的特性,會經常導致鋼絲繩拉伸超限或調繩油缸滲漏油的情況出現,導致副井上下井口操車位置不合適,主井箕鬥裝載位置不合適的情況,裝煤時會造成煤矸卸到跑輪上裝不到箕鬥裏去,從而撒煤到井筒底部,容易砸傷井底擋繩輪或尾繩等安全設施,給主副井提升帶來極大安全隱患。經新驛煤礦機電工區討論研究,對主提升機PLC程序進行升級改造,加裝主提升機鋼絲繩拉伸超限及調繩油缸滲漏油保護。

(二)主要特點及技術創新

同領域傳統監測主提升機鋼絲繩拉伸超限及調繩油缸滲漏油的方法為:在調繩油缸處加裝壓力傳感器,通過有線傳輸至plc程序內部進行比較處理,此種方式硬件投資較大,並且線路敷設難度大,後期維護困難。

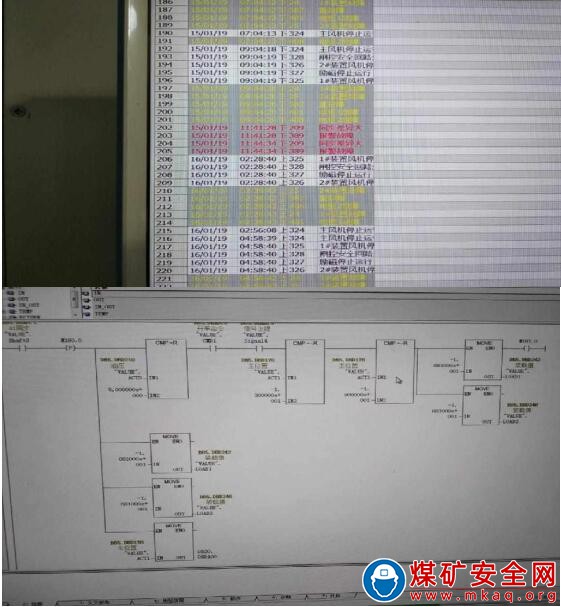

在井筒內大小罐籠(南北箕鬥)運行軌跡內加裝定點位置傳感器,此傳感器位置為深度定值,作為罐籠(箕鬥)的定點標定深度D0,通過ET200智能分站的DI201模塊傳輸至西門子400CPU,然後通過內部編寫程序進行處理。通過主提升機主軸上的光電編碼器旋轉所得脈衝經bus-DP通信至西門子400PLC的FM450高速計數模塊將所得脈衝數轉換成提升機實際運行深度,當提升機運行至定點位置傳感器時FM450高速計數模塊計算出此點的實際運行深度D1,通過實際運行深度D1減去定點位置深度D0,便可計算出提升鋼絲繩比正常情況下拉伸的長度。在PLC內部程序中設計此差異為0.8米,當差異大於0.8米時係統自動默認鋼絲繩拉伸超限或調繩油缸滲漏油,上位機便會聲光報警並等罐籠(箕鬥)到位後自動閉鎖下次開車。上位機畫麵的組態:在設計好邏輯控製的程序後,就需要在wincc軟件上組態好需要用到的報警等需要控件,並將各變量與之相關聯,達到我們提出的技術要求。

(三)使用效果

本方案能夠動態監控絞車鋼絲繩或調繩油缸運行情況,一旦發生故障能夠在第一時間處理,避免了因鋼絲繩拉伸超限或調繩油缸滲漏油,導致副井上下井口操車位置不合適及主井箕鬥裝載位置不合適的情況,消除了裝煤時會造成煤矸卸到跑輪上裝不到箕鬥裏去,從而撒煤到井筒底部,容易砸傷井底擋繩輪或尾繩等安全設施的現在隱患,很大程度上提高了主副井提升安全係數,將絞車鋼絲繩拉伸或調繩油缸漏油故障處理時間由原來的1小時縮短到了20分鍾,大大縮短了故障處理時間,提高礦井副井提升的安全可靠性,按照每月出現一次故障計算,預計每年可以減少影響時間8小時,可以增加副井有效提升鉤數8×3600/90=320鉤,每鉤可以提升原煤約8.57噸,每噸原煤約500元,預計每年可以實現經濟效益500×8.57×320=1371200元。此項保護幾乎接近零成本投入,隻進行了軟件程序的升級,而且此保護精度及靈敏度較高,後期無需人工維護,屬於礦山主提升係統領域,該係統設計靈活,實用性強,大大提高了絞車的安全性能,降低了設備故障率,大大減少了設備故障的處理時間,可向同類、同行業單位推廣應用。

(四)使用單位及聯係方式

山東東山新驛煤礦有限公司0537-3828803。