刮板鑽锪孔加工技術改進

項目背景

目前刮板的加工主要是由刮板專用機具來完成的,使用一個專用的複合刀、一個工序來完成刮板的鑽孔和锪麵。雖然加工時間短,生產效率高,但由於加工方式、部分刮板的加工量大、刮板螺栓窩結構、鍛造圓角和錯模等因素影響,造成了锪平麵過程中吃刀量增大、排屑困難等問題,使得刀具的消耗非常嚴重,刀具費用也成倍增加,同時生產效率也受到影響。

本成果通過確定合理的锪平加工餘量、改進鑽孔锪平專用複合刀結構、螺栓窩結構,刮板鑽锪孔加工工藝改進等技術措施,在保證生產效率的同時,大大降低了刀具費用。

02

研究內容

1.技術03manbetx

從產品結構到實際加工的各過程進行03manbetx ,造成刀體磨損主要有以下幾個方麵:

(1)加工方式因素:刮板專機使用鑽孔锪平專用複合刀,一次加工完成鑽孔和锪平麵工序,其結構如圖3所示,但在锪平時易擠壓螺栓窩中的鐵屑,造成鑽杆部分磨損。

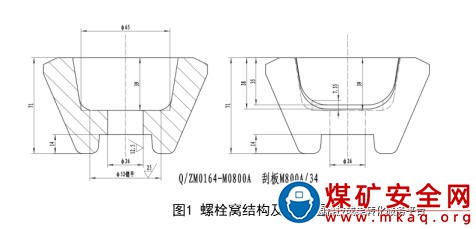

(2)鍛造毛坯加工餘量不合理:為提高模具的使用壽命,將加工餘量增大,有部分刮板锪平處的加工量達到20mm以上,造成26孔未鑽通時锪平刀已開始加工,無法進行排屑,使刀體下端在短時間磨損嚴重,甚至在加工時就易發生與工件研死,使刀體連刀柄整體報廢。如圖1和圖4。

(3)螺栓窩結構:由於部分產品結構及鍛造圓角要求所限,如圖5鍛件,锪平麵尺寸為64*39,刮板锪平處的加工量達到20mm以上,造成锪平時螺栓窩中的鐵屑嚴重磨損鑽杆部分,造成刀體損壞。

(4)刀具使用問題:由於刮板的三個孔是鑽、锪連續進行的,有時在加工過程中刀片的切削發生蹦刃後仍在切削加工,操作者若不及時更換刀片,會造成刀體損壞。

2.技術方案

聯合鍛工、設計研究所技術人員將目前刮板鍛件螺栓窩加工量大的進行改進設計,重新製作刮板模具,使刮板鍛件螺栓窩合理擴大,以解決鑽孔、锪麵時吃刀量大、排屑困難的問題。同時,對比專用的複合刀與標準U鑽、平麵或球麵銑刀分序加工在時間上及刀具消耗上的優劣,確定最終加工方案,改進刀具、管理等其它問題。

3.改進過程

根據上述03manbetx ,對產品結構、加工工藝性、刀具結構特點和設備性能等各方麵進行了全麵03manbetx ,提出多項改進意見,經過不斷修正,采取了如下技術改進方案及措施:

(1)確定合理的锪平加工餘量

與鍛造分公司進行技術銜接,將目前幾種加工餘量大的刮板鍛造毛坯锪平麵的加工餘量控製在1-3mm,舊鍛造模具使用報廢後新請製的鍛造模具按會簽的加工餘量製造。

(2)改進鑽孔锪平專用複合刀結構

根據上述情況經與刀具廠家協商,采取將鑽孔锪平專用複合刀改為分體結構的方案(如圖6),這樣在使用時發生上述情況,隻更換下部刀體,刀柄仍可使用,可節約工具費用。

(3)質量措施

合理調整設備切削參數,提高設備剛性,減少震動,避免刀具因斷續吃刀而折斷;提高操作者的責任心,集中精力生產,加強設備監控及時更換刀片,避免人為責任造成刀具損壞。

(4)螺栓窩結構改進研試

選擇了三種由於產品結構及鍛造圓角要求所限造成加工量大的產品,即43GL3-1、44GL301-1、105GL03-1三種刮板,由產品設計研究所對其應用功率統計,進行有限元強度分析,以確定螺栓窩改進方案。強度分析結果圖附後。

根據有限元強度分析,刮板螺栓窩可增大10mm,由於設計及鍛造圓角的存在,加工餘量減少效果不明顯,隻有在增大螺栓窩尺寸同時縮小锪平麵直徑尺寸才能取得效果,因此還需從加工技術方麵進行改進。

(5)刮板鑽锪孔加工工藝改進研試

根據加工方式的分析,刮板專機使用鑽孔锪平專用複合刀一次加工完成鑽孔和锪平麵工序,由於鑽孔時的鐵屑都在螺栓窩中,锪平時易擠壓鐵屑,造成鑽杆部分磨損。因此製定以下工藝改進方案:將目前刮板專機鑽孔、锪麵一個工序改進為兩個工序完成,由使用一個專用複合刀,改為標準U鑽完成鑽孔工序,锪麵工序由平麵或球麵銑刀完成,專機改造為具有鑽孔、锪麵分序進行的功能並可換刀及編程的數控專用機床。由於專機改造投資未進行,因此隻能進行工藝研試。

現采取的措施:對於锪平餘量大的刮板產品, 將鑽孔和锪平麵分為兩個工序進行,在專機上完成鑽孔工序,在搖臂鑽床上完成锪平麵工序,這樣可減少部分專用複合刀具的損壞,降低工具費用。

對工藝研試中的工藝改進方案(專機改造方案中分序換刀加工鑽孔、锪平麵所需的時間)進行驗證,使用數控加工中心作為試驗設備,模擬專機改造後加工情況,記錄下刮板裝夾完成後從U鑽鑽孔開始到平麵銑刀锪麵完成及兩序間換刀的總時長,並將兩組加工時間數據對比。數據如下:

專機鑽孔複合刀加工(單件產品)所用時間:4分鍾。

分序換刀加工方案:設備使用數控加工中心,鑽孔使用U鑽,锪平麵使用平麵銑刀,(單件產品)所用時間:4.5分鍾。

通過對比兩種加工方式在生產效率上基本相同,但在專機上采用分序換刀加工方案可使用標準刀具,可以降低刀具費用。

03

應用效果

通過確定合理的锪平加工餘量、改進鑽孔锪平專用複合刀結構、螺栓窩結構,刮板鑽锪孔加工工藝改進等技術措施,在保證生產效率的同時,大大降低刀具費用。

根據應用情況統計,產量提高約30%的前提下,2018年比上一年度節約刀具費13.93萬元。

04

推廣應用前景

本成果適用於機電設備廠中部連接件刮板的鑽锪孔加工,已正式納入產品工藝進行批量生產,效果顯著。可以應用到機械產品生產製造的行業,推廣前景廣泛。