研究內容

1.基本原理

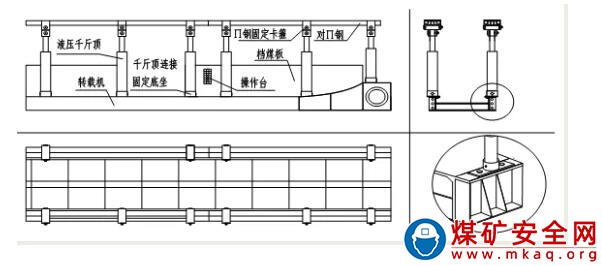

綜采工作麵下端頭聯動液壓組合梁裝置,將油缸固定到轉載機溜槽上,靠轉載機溜槽與底板接觸麵積均勻分布支柱支承下端頭頂板壓力載荷,從而實現防止支柱鑽底現象,達到支柱“生根”目的;由於轉載機為自移式工作方式,油缸固定在轉載機上,每一循環拉移轉載機實現端頭支架聯動自移,成功解決了人工回柱、移梁工序;由於單體支柱無法實現自動升降柱,將單體支柱改為液壓油缸,並在油缸頂端設計了與組合∏鋼梁之間卡爪及卡箍,實現了組合∏鋼梁與油缸之間形成聯體軟式固定,組合∏鋼梁與油缸實現同步聯動升降,為防止油缸自降加裝單向安全鎖,為實現自動降柱和升柱安裝了控製閥組係統。

2.工藝流程

采煤機下端頭割煤後,拉移綜采支架,然後操作下端頭聯動液壓組合梁支護降架,拉移轉載機,轉載機拉移到位後,將聯動液壓組合梁升起支護下端頭支護。

3.成果特點

該裝置的應用實現了端頭支護與轉載機拉移的同步進行,提高了端頭支護的強度和安全係數,減輕了職工的勞動強度,縮短了端頭支護和拉移轉載機的時間,增加了工作麵的開機時間,提高了工作麵單產。

02

應用效果

該裝置的應用解決了底板鬆軟單體支護鑽底量大,難以達到初撐力要求,無法實現對端頭頂板的有效控製問題;實現了連續生產,避免了端頭支護停機,尤其在多循環作業時,大大提高了生產工效;避免了生產過程中出現運輸機機頭上竄下滑現象,造成單體∏鋼組合梁無法按正常位置支設。

該裝置使用性強,該裝置已在某礦11111/15021等工作麵運用,支護效果良好。

該設計采用全自動液壓控製操作係統,每班隻需一人即可實現全部工序操作,按傳統端頭支護方式,采用人工移梁、回柱、二次支護每班需要3人才能完成全部工序,每天可節省6人,全年可節省2160工,按200元/工計算, 全年可節省費用43.2萬元。