基於RFID射頻精準定位的智能開采研究與應用

一、項目背景

近年來隨著智能開采技術的不斷發展,裝備和新工藝不斷更新換代,在智能開采中,對采煤機位置的精準定位是能否實現智能開采的關鍵,隻有準確無誤地獲取煤機的準確位置,才能實現工作麵的智能化開采,進而提高生產效率。傳統工作麵采煤係統通常采用紅外定位的方式對采煤機的位置進行檢測,實現工作麵的自動跟機移架、推溜等動作,采用紅外定位技術實現對采煤機的精準定位,要求對支架接收器和采煤機上的接收器和發射器位置和角度保持一致,中間不能有障礙物,周圍粉塵、光照等環境因素對紅外光影響較大,支架紅外接收器接收到的煤機位置信號存在延時、中斷、跳架等現象,無法獲取采煤機的精準位置信息,導致液壓支架無法完成一係列智能化動作,工作麵的智能化開采受到較大影響。

二、研究內容

1.技術原理

RFID射頻定位技術射頻識別(RFID)是一項非接觸式自動識別技術,在綜采工作麵采用微波射頻(2.45GHz)頻段,對接收到的射頻信號功率進行計算和優化,轉化為位置坐標實現基於RFID的精準定位。

2.係統組成

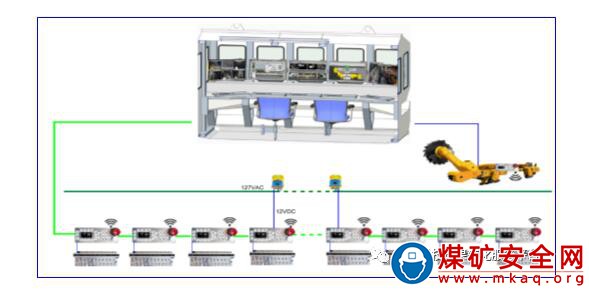

該射頻定位係統由計算上位機、總線轉換器、射頻接收器、射頻信號中繼器、射頻發射器;采煤機定位數據03manbetx 控製由采煤機射頻發射控製器、射頻信號中繼器接收傳輸給液壓支架射頻接收控製器組成。

3.係統構建

采煤機上位機、工控平台和數據交換機安裝在順槽集中控製室內。采煤機上位機通過交換機和工控平台相連,與此同時采煤機的數據也通過工作麵數據傳輸平台,接入到工控平台,實現數據雙向通訊。射頻發射控製器安裝在采煤機上,射頻接收控製器和射頻信號中繼器安裝在液壓支架上。如圖1所示。

圖1 設備布置示意圖

RFID定位係統主要實現采煤機精準定位,為工作麵跟機拉架推溜提供基礎定位數據,實現工作麵采煤設備智能控製。該係統需通過由以太網液壓支架控製器組成的工作麵以太網數據傳輸平台,將液壓支架電液控製係統,三機控製子係統,采煤機控製子係統,工作麵視頻係統,泵站控製子係統,順槽皮帶控製子係統,供電係統,環境數據,以及基於微波射頻技術的工作麵人員定位係統,集成到采用 VISTWO 技術的工控自動化平台上。工控自動化平台采用同一數據庫,同一顯示控製平台,通過數據03manbetx ,采用預警和報警機製,實現係統遠程控製,自動化控製和智能控製,實現綜采工作麵人員、支架設備和運行環境一體化協調管控。如圖2所示。

圖2 現場射頻中繼器及發射器

3.技術特點

(1)在采煤機機身中部將紅外發射器改裝為RFID射頻定位裝置,實現對采煤機位置的精準定位,定位精度在±10cm。

(2)設計應用RFID射頻精準人員定位係統,實現對工作麵內人員的精確定位和實時動態監測,定位精度在±10cm。

(3)設計應用RFID射頻定位采煤機控製係統,實現采煤機運行參數監控功能、液壓支架遠程控製功能、采煤機與支架防幹涉功能、人員進入危險區域自動保護功能、采煤機路徑規劃及工作麵高度修正功能。

(4)采煤機外置射頻定位技術在特厚煤層大采高綜放工作麵應用屬於行業領先水平。

三、應用效果

該射頻定位裝置成功應用在61605工作麵,實現了液壓支架對采煤機位置的精準監測,信號傳輸質量、定位精度、抗幹擾能力等均達到智能開采設計要求。

通過綜采係統上使用RFID射頻定位技術,實現61605工作麵的智能開采,工作麵直接作業人數從原來的12人降至5人,當天累計減少工作麵直接作業人員14人,年節省人工成本168萬元(按照平均12萬/年/人計算),人均采煤工效提高92%,達到減人增效的目的。

四、推廣應用

RFID射頻定位裝置具有能耗低、適應性強、穩定性好、精度高等優點,在龍王溝煤礦61605工作麵成功應用後,達到了對采煤機的精準定位的目的,實現了采煤工作麵的智能開采,取得了良好的效果,為周邊礦井工作麵智能化建設和改造提供了示範,具有較強的應用價值。

項目單位:鄂爾多斯市國源礦業開發有限責任公司

聯 係 人:楊德忠 15504775516