一、項目背景

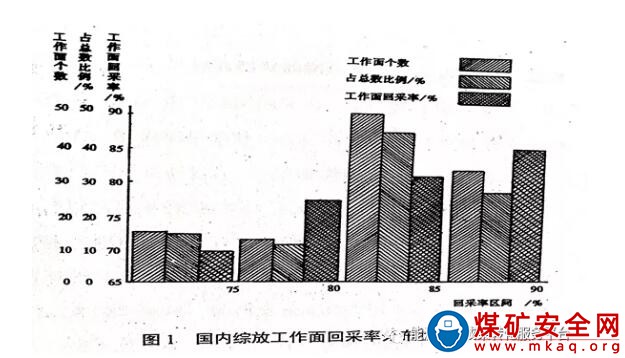

據我國自推廣應用低位綜放開采綜放工作麵近400多個資料統計,平均回采率為79%。研究結果表明,長壁綜放工作麵的煤炭損失主要由3個方麵構成:一是工作麵的初采和末采期間,由於不能放煤或不能充分放煤而引起的損失;二是工作麵兩端過渡支架和端頭支架不能放煤而引起的損失;三是放煤工藝等引起的采空區殘煤損失。對於第一方麵的煤炭損失,通過采取將切眼沿采空區邊沿或斷層線布置、雙切眼布置、對切眼上方頂(板)煤進行預爆破處理和沿底收尾,盡可能縮短鋪網距離,來縮小末采不放煤距離等措施,已初步得以解決,並通過優化工作麵設計,使其在煤炭構成中進一步減小;對於第二方麵的煤炭損失,通過改進支架設計,調整工作麵三機配套和端頭支架具有放煤機構等措施的應用,該部分的煤炭損失量也已有所降低;對第三方麵的煤炭損失,雖通過確定合理的放煤步距、放煤工藝和合理的采放比等措施,但工藝引起的采空區殘煤損失仍未有效地得以解決。采空區殘煤損失占工作麵煤炭可采總量的5%以上,占工作麵煤炭總損失率的64.5%,是工作麵煤炭損失的主要問題。

二、研究內容

1.采空區底部浮煤分布狀態

研究結果表明,丟失在采空區底板上的煤炭的分布有兩種基本形態,即純煤帶和煤矸混合帶(如圖2),而且在沿工作麵推進方向和沿工作麵傾斜方向上無明顯的分布差異。

2.采空區底部浮煤形成機理

在采空區底板平麵上有一個共同點是各處的丟煤靠底板都有250--500mm厚的純煤帶(圖3為頂煤丟失高度變化曲線),這部分丟失煤炭幾乎不含矸石,約占老塘采空區丟失煤炭的40--60%,是開采量的4.5%左右,是丟失煤炭的主體。純煤帶之上為煤矸混合帶,其厚度變化較大,呈波浪狀,且煤矸混合比例無規律,這部分丟失煤主要應是放煤口間斷放煤、放煤口關閉早晚不一和頂煤冒放運動不連續等原因所致,是由放煤後期煤矸運動規律不同和塊度不同所決定的,如上位頂煤的冒落塊度要明顯大於下位頂煤,運動過程中的運動阻力增大,形成平衡的條件增多,在此條件下,冒落的小塊矸石就首先通過大塊頂煤與頂煤之間的擠壓間隙或大塊頂煤與大塊矸石間的擠壓間隙先於頂煤到達放煤口,形成矸石堆積和煤矸混合。

純煤帶則是在工作麵放煤結束後,支架上頂煤、采空區矸石處於一個相對穩定的狀態,當後部輸送機前移後,在後部溜槽與采空區煤矸之間形成一個死角空間如圖4(左),該死角空間隨著支架的前移和放煤,將由下頂煤體充填,形成存煤死角,即死角煤如圖4(右)。

該死角煤的煤炭來源主要有三個:一是本架頂煤,放煤工人在放煤時難以準確調整放煤口的大小和位置,使放煤口位置與後槽的位置不相適應,加之煤流的自行發散作用,使部分頂煤向後溜槽外的采空區側散落,充填死角空間。二是移架落煤,後部輸送機前移後,支架前移時,由於頂煤受力狀態的變化,有部分頂煤沿支架尾梁下落,充填死角空間。三是鄰架頂煤,鄰架放煤時,由於瞬間煤量過大,後部輸送機上的煤在運行過程中外溢,充填死角空間。

三、采空區浮煤高位鋼板式回收裝置

1.現狀03manbetx

在工作麵割煤和後部刮板輸送機前移後,在後部刮板輸送機後即老塘留有一個與步距基本相等的空溝,在液壓支架尾梁擺動放頂煤時,必須先把緊靠采煤機切割頂部的頂煤放出,將後部刮板輸送機前移在采空區留的空溝填滿後,並形成45°的自流斜坡後,才能使液壓支架頂部上方的煤炭反流入後部刮板輸送機。

2.裝置結構

技術人員通過研究,設計了在每個後部刮板輸送機後側麵拖掛一個與綜放麵開采步距基本相等的物體方案,其高度與後部刮板輸送機等高,能夠緊隨後部刮板輸送機前移的框體。該框體取名為FH裝置,為鋼製的采空區浮煤回收裝置。FH裝置主要由三部分組成,即連接板、後溜托板和蓋板。如圖5和圖6。

3.基本參數

寬度:800 mm;

長度:1500 mm;

高度:300mm;

適應放煤步距:800 mm;

適應溜槽長度:1500 mm;

適應溜槽高度:300 mm;

總重量:207Kg。

4.浮煤回收原理

連接板由連接麵板、筋板和軸座組成,焊接在後部輸送機的溜槽上,長1000mm,寬264mm。起到後部輸送機與後溜托板的連接作用。

後溜托板是一個用鋼板焊接而成的鋼製框架,由麵板、筋板、立柱和底靴等組成,是FH裝置的核心。高度與後部輸送機等同(如SGZ—764/400型為300 mm,寬度540 mm(與連接板寬度之和等於放煤步距800 mm),長1500mm,通過軸座與焊接在後部輸送機上的連接板連接形成一個整體,拖裝在後部輸送機靠采空區側的一邊,跟後部輸送機一起移動。

5.應用效果

FH回收裝置在井下進行了工業性試驗,回收效果很好,采底部基本全為石塊,基本沒有丟失的煤炭。