托輥半自動雙向焊接設備的研製

一、項目背景

傳統采用的手工方法焊接托輥,存在焊接質量不穩定、勞動強度大、工作效率低等弊端,半自動焊接與手工焊接相比,托輥焊接質量有了很大的提高,效率明顯提高,充分解決了皮帶機托輥手工操作組裝、質量不穩定、勞動強度大、工作效率低的狀況,並且通過合理的設計保證托輥的質量。

二、研究內容

1.基本原理

通過電動機和機械無級減速器組成機頭部分,依據托輥長度合理設計床身部分和兩台NBC-250 型CO2半自動氣體保護子焊機組成。根據被施焊管體的長度,調整尾座在床麵上的固定輥皮位置,然後依據托輥軸承座規格(Φ89、Φ108、Φ133、Φ159、Φ194)製作不同規格的頂盤,通過托架實現施焊前的的定位,將子焊機NBC-250的焊接操作鈕位於每台焊機上鵝頸連接電纜上,並聯兩個操作鈕引線,接至電控盤啟動鈕(常開鈕)接點上後,實現管體兩端同時施焊,完成托輥焊接。

2.關鍵技術

①管體與托架的接觸采用球軸承組支撐,便於施焊前定位。

②合理設計尾座,通過調整尾座固定不同長度輥皮。

③利用不同規格的頂盤,使焊接機適用於不同直徑的托輥。

④子焊機並聯,實現同時施焊。

3.結構組成

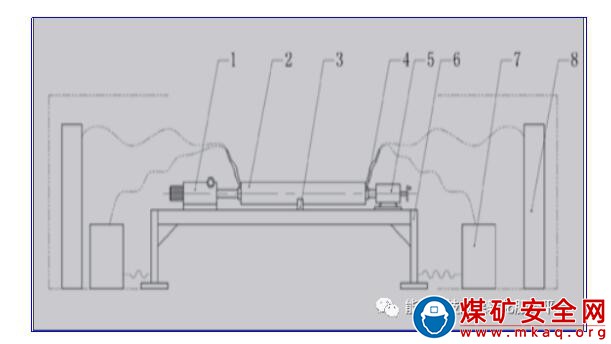

實用型焊機由機頭部、床身部、子焊機部、氣源部、電控部、附件部(尾座、頂盤、托架)等組成,如圖1所示。

(1)機頭部:該部分是實用型焊機的驅動部分,它由電動機、機械無級減速器組成。電動機和機械無級減速器是整體組合式。

(2)床身部:床身部是由槽鋼、角鋼和鋼板組焊而成,床身長度依據最大托輥長度而定,其床麵應在龍門刨床上刨銑加工,床腳不必製作地腳連接螺栓孔,床身直接落在地麵上。

1.驅動部 2.被施焊管體與軸承座 3.托架 4.頂盤

5.尾座 6.床身 7.NBC-250 8.CO2氣瓶

圖1 工藝技術圖

(3)焊機部:該實用型焊機由兩台NBC-250 型CO2半自動氣體保護子焊機組成,電源為380V,額定電流15A,輸出額定直流電壓為26.5V,額定直流電流為250A。

施焊參數如下:

焊接直流電壓:21~24V

焊接直流電流:150~190A

導電咀與管體間距:10mm

CO2氣體流量:10~15L/min

焊絲直徑:Φ1.0、Φ1.2

送絲速度:3~15m/min

子焊機結構圖如圖2所示。

圖2 子焊機結構

(4)CO2氣源:使用標準CO2氣瓶,標容40L鋼瓶,氣瓶狀態:灌入25kg液態CO2,壓力為 5.0~7.0MPa;初裝時,其瓶內80%液態CO2、20%氣態CO2。

(5)尾座:根據被施焊管體的長度,調整尾座在床麵上的固定位置。

(6)頂盤:頂盤係施焊工藝裝備零件,依據托輥軸承座規格(Φ89、Φ108、Φ133、Φ159、Φ194)應製作各自不同規格的頂盤。

(7)托架:因回空托輥較長、較重,施焊時應先將裝入軸承座的管體放在托架上,以便於施焊前的定位,為降低摩擦力,管體與托架的接觸采用球軸承組支撐。

(8)電控改造:子焊機NBC-250的焊接操作鈕位於每台焊機上鵝頸連接電纜上,因管體兩端同時施焊,所以應將兩個操作鈕引線並聯後,接至電控盤啟動鈕(常開鈕)接點上。

圖3 電氣原理圖

三、應用效果

采用托輥焊接機焊接托輥,與手工焊接相比,托輥焊接質量有了很大的提高,效率明顯提高,焊接1根托輥用時由過去10min縮減至3min。解決了皮帶機托輥手工操作組裝、質量不穩定、勞動強度大、工作效率低的問題。通過一年多的現場應用,該焊接機工作效率高,焊接質量好,得到廣大客戶、職工的好評。

組裝1根托輥用時由原先10min降至3min,按照一年340天,每天工作8小時,按照平均每根90元計算,傳統壓裝一年可以生產340×8×6=16320根;采用該設備一年可以生產340×8×20=54400根;則每年產生效益38080×90=342.72萬元。

四、推廣應用前景

目前,托輥半自動雙向焊接設備生產的托輥已經在某煤業有限責任公司成功使用,效果良好,經濟和社會效益顯著。該項目適用於煤礦帶式輸送機托輥的製造中,用於帶式輸送機上不同規格型號托輥的焊接組裝,具有廣闊的推廣應用前景。