立井井筒穿過含水岩層或破碎帶,采用地麵或工作麵預注漿法進行堵水或加團時,應遵守下列規定:

立井井筒穿過含水岩層或破碎帶,采用地麵或工作麵預注漿法進行堵水或加團時,應遵守下列規定:

(一)注漿禱,工前,必須編製注漿工程設計。

(二)注漿段長度必須大於注漿的含水岩層的厚度,並深入不透水岩層或硬岩層5~10m。井底的設計位置在注漿的含水岩層內時,注漿深度必須大於井深10m。

(三)地麵預注漿的鑽孔,每鑽進40m必須測斜1次,鑽孔偏斜率不得超過0.5%。

(四)注漿前,必須進行注漿泵和輸送管路係統的耐壓試驗。試驗壓力必須達到最大注漿壓力的15倍,試驗時間不得小於15m,無異常情況後,方可使用。

(五)注漿過程中,注漿壓力突然上升時,必須停止注漿泵運轉,卸壓後方可處理。

(六)每次注漿後,應至少停歇3m,方可提拔止漿塞,以防高壓漿頂出鑽杆。

(七)冬季注漿施工時,注漿站和地麵輸漿管路,必須采取防凍措施。

(八)井筒工作麵預注漿前,在注漿的含水岩層上方,必須按設計要求設置止漿岩帽或混凝土止漿墊。含水岩層厚度大,需采用分段注漿和掘砌時,對每一注漿段,必須按設計要求設置止漿岩帽或混凝土止漿墊。岩帽和混凝土止漿墊的結構形式和厚度應根據最大注漿壓力、岩石性質和工作條件確定。混凝土止漿墊由井壁支承時,應對井壁強度進行驗算。

(九)孔口管必須按設計孔位埋設牢固,並安設高壓閥門。注漿前,必須對止漿墊和孔口管進行耐壓試驗,試驗壓力必須大於注漿壓力1MPa。

(十)鑽注漿孔時,鑽機必須安設牢固。取芯鑽進時,應使用能夠防止頂出鑽具的鑽頭;無芯鑽進時,可使用三翼鑽頭,以防承壓水頂出鑽具。

(十一)井內應設吊泵,及時排除井底積水。當鑽進注漿孔時,如井筒湧水量接近吊泵額定排水能力,必須停止鑽進,提取鑽具,關閉高壓閥門,及時注漿。

(十二)注漿站設在地麵時,井上、下必須有可靠的通信聯係。

(十三)製漿和注漿的工作人員,應佩戴防護眼鏡和口罩,水泥攪拌房內應采取防塵措施。

(十四)注漿結束後,必須檢查注漿效果,合格後,方可開鑿井筒。

【解讀】本條是關於立井井筒施工中采用地麵或工作麵預注漿法進行堵水或加固時應遵守的規定。

注漿法是把有充塞膠結性能的漿液,通過注漿孔(或注漿管)注入含水地層中,漿液封堵岩石裂隙、隔絕水源。或將鬆散岩層膠結成不透水的整體,從而起到永久性的堵水與加固作用,然後進行井巷挖掘工作。

按注漿施工時間的不同可分為:預注漿和後注漿兩種。預注漿又有地麵預注漿和工作麵預注漿兩種。

注漿施工前,必須編製注漿工程設計,以指導施工,編製注漿工程設計必須具備下列資料:

1.地質和工程地質資料

(1)工程地質說明書;

(2)地質勘查報告;

(3)井筒檢查孔必須取得的資料,應按《礦山井巷工程施工及驗收規範》中有關的規定執行;

(4)檢查孔岩芯實地調查資料。

2.水文地質資料

(1)工程水文孔的簡易水文資料;

(2)水文地質報告書及計算書;

(3)水質03manbetx 資料。

3.井筒施工圖及施工組織設計

(1)礦井設計及圖紙;

(2)立井施工組織設計及圖紙。

注漿工程設計的內容應包括:

(1)注漿深度及段高的劃分。

(2)注漿參數的確定。注漿參數包括注漿壓力、注漿量、漿液擴散半徑和注漿孔數等。

(3)施工順序及注漿方式。

(4)施工組織及管理。

(5)注漿工期及工程投資預算。

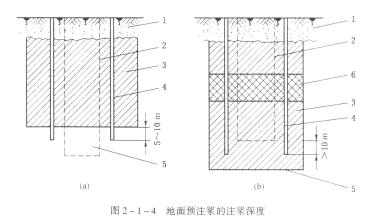

注漿段長度即注漿孔的終孔深度的確定,主要取決於含水層的埋藏條件,要符合本條

(二)款規定,以保證能有效地封隔含水層(圖2-1-4)。

鑽孔偏斜率不得超過0.5%。若偏斜率過高,則漿液達不到充填和滲透的有效範圍,失去封堵和隔絕作用。此時,應停止鑽進,進行糾偏。每鑽進4m,必須測斜1次。注漿前,必須對注漿泵和輸送管路係統進行耐壓試驗,試驗壓力必須達到最大注漿壓力的1.5倍,試驗時間不得小於15min。若設備無異常響聲,管路不漏水,調節注漿泵流量的裝置、測試儀表及除塵裝置等使用可靠,無異常情況後,方可使用。

(a)含水層埋藏深度小於井筒設計深度;(b)含水層埋藏深度不大於井筒設計深度;

1——衝積層;2——井筒輪廊線;3——含水層;4——注漿孔;5——不透水岩層;6——隔水層

注漿過程中,必須注意觀察注漿壓力(泵壓及孔口壓力表)和吸漿量的變化情況。當泵壓突降,吸漿量迅減或不吸漿時,一般是泵的吸水籠頭或泵吸漿口球閥堵塞;如果泵壓突增,而注漿孔口壓力上升是很慢或不升壓,一般是輸漿管路堵塞,當泵壓及孔口壓力均均突然上升,而吸漿能力下降或不吸漿,則多為混合器或鑽孔發生堵塞。出現上述情況時,必須停泵,進行檢查處理。當注漿壓力突然下降,增大流量仍不回升,屬跑漿或超擴散,則可采用縮短凝固膠時間、增大漿液濃度或低壓、間歇注漿的方法來解決。

為了防止高壓漿液頂出鑽杆傷人,每次注漿後,應至少停歇30min,方可提撥止漿塞。

冬季注漿施工時,注漿站和地麵輸漿管路,必須采取防凍措施。

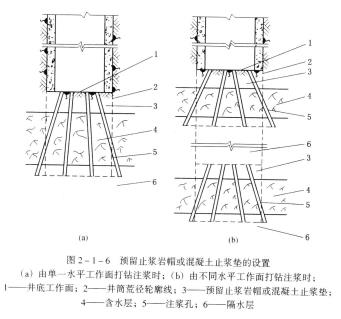

工作麵預注漿是井筒掘進到含水層上方一定距離時停止掘進,預留止漿岩帽或澆築混凝土止漿墊,然後從工作麵鑽孔注漿,形成帷幕,再進行井筒施工。

井筒工作麵預注漿前,為了使漿液在注漿壓力下沿著含水層中裂隙有效地滲透擴散,防止向工作麵跑漿、漏漿,按規定必須在注漿的含水層上方預留能承受最大注漿壓力的岩柱,即止漿岩帽或用混凝土構築的上漿墊。

止漿岩帽或混凝土止漿墊,應按下列條件選用:

(1)在含水岩層上方具有足夠強度和百度的致密的不透水層時,可采用工作麵預留止漿岩帽;

(2)在含水岩層上方無良好隔水層,不具備預留止漿岩帽的條件時,可采用砌築混凝土止漿墊;

止漿岩帽應符合下列要求:⑴止漿岩帽必須能承受最大注漿壓力,其厚度可參照下列公式計算:

式中 B——預留止漿岩帽的厚度,m;

D——井筒淨直徑,m;

P0——注漿終壓,MPa;

【r】——岩石允許抗剪強度。

⑵對預留止漿岩帽必須進行鑽孔和耐壓試驗。當鑽進距離含水層2~3m時,用清水試壓;注水壓力達到設計注漿終壓,並持續10min,止漿岩帽無跑水現象,即證明該止漿岩帽合格;如果止漿岩帽有少量跑水時,應進行局部加固或在止漿岩帽上部澆注1m厚的混凝土墊層。

⑶利用已注漿的岩層作為止漿岩帽時,也必須進行耐壓試驗。

混凝土止漿墊應符合下列要求:

⑴結構簡單,施工方便,止漿可靠;

⑵混凝土強度等級不低於C23;

⑶能夠承受注漿終壓。

混凝土止漿墊的結構形式,應根據施工條件和經濟合理性選定,可采用單極球麵型或平底型,如圖2-1-5所示。

預留止漿岩帽或混凝土止漿墊的設置情況如圖2-1-6所示。

混凝土止漿墊由井壁支撐時,慶對井壁強度進行驗算。當井壁實際承受壓力超過井壁材料允許抗壓強度時,應提高與混凝土止漿墊連接處的井壁材料的設計抗壓強度或增加該處井壁的厚度,

孔口管必須埋設牢固(圖2-1-7)。

固定孔口管,應符合下列要求:

⑴在止漿岩帽內埋設孔口管時,可用濃水泥漿或水泥—水玻璃漿,必須使其固結牢靠;

⑵采用混凝土止漿墊時,孔口管必須按照設計孔位預埋在混凝土內,並牢固可靠;

⑶孔口管長度必須大於混凝土總厚度(包括濾水層)300~500mm,並使其外露。

孔口管上應安設高壓閥門。注漿前,對止漿墊和孔口管進行耐壓試驗,試驗壓力必須大於注漿壓力1MPa。

當工作麵湧水較大時,可在止漿墊之下鋪設碎石濾水層,如圖2-1-8所示。

鑽注漿孔的鑽機必須安設牢固。取芯鑽進時,應使用能防止頂出鑽具的鑽頭,無芯鑽進時,可使用三翼鑽頭,以防承壓水頂出鑽具。

為保證打鑽和注漿安全施工,井內應設吊泵,及時排除井底積水。當井筒湧水量接近吊泵額定排水能力時,必須停止鑽進,提取鑽具,關閉高壓閥門,及時注漿。注漿站設在地麵時,井上、下必須有暢通無阻的信號通訊聯係。製漿和注漿的工作人員,應佩戴防護眼鏡和口罩,水泥攪拌房內應采取防塵措施。

注漿結束後,必須檢查注漿結果,合格後,方可開鑿井筒。

注漿結束標準,應符合下列要求:

⑴每孔注漿時應達到注漿的終壓和終量。單液水泥水漿的終量為50~60L/min,並穩定20~30min時,即可結束該孔的注漿;雙液水泥—水玻璃注漿的終量為100~120L/min,並穩定10min時,即可結束該孔注漿;粘土—水泥注漿,井深為200~300m時,終壓為8~12MPa,大於300m時,終壓為12~18MPa。

⑵終檢孔經過注漿後,在最大注漿壓力下注漿段內實測的吸水量不超過0.5~1.0L/min,漿液注入量等於或大於設計要求的注入量時,即為注漿孔注漿合格,必要時可進行一次抽水試驗。

⑶當測得注漿段的井筒湧水量小於3m3/h,水中不含砂、且立井井筒的全部漏水量不超過10m3/h,即為井筒注漿效果合格。